(video) Istorie pentru BMW: pornește fabrica de lângă România, care merge doar pe soare

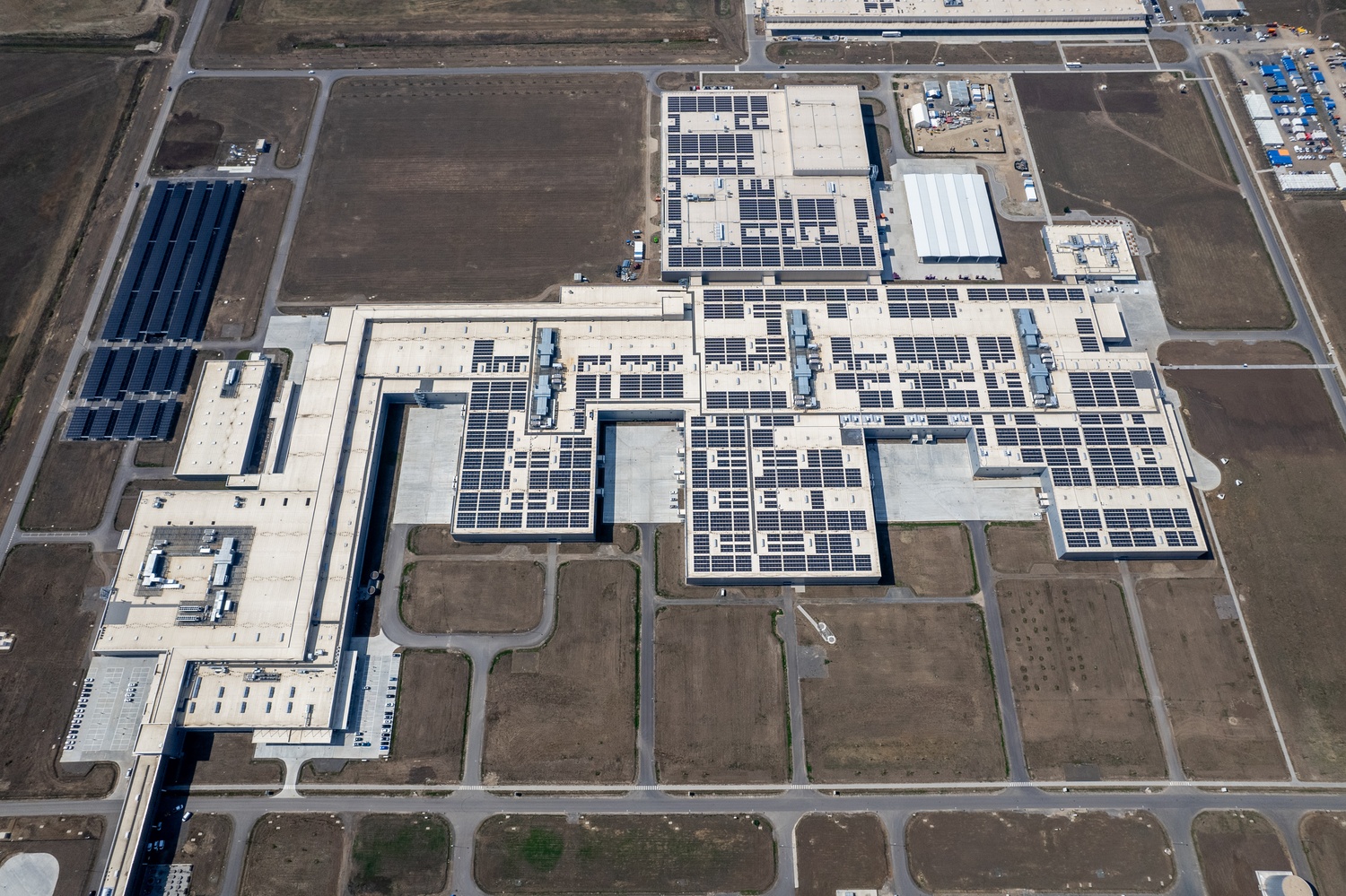

BMW Group a marcat deschiderea oficială a fabricii sale din Debrecen, Ungaria, cea mai nouă și inovatoare platformă din rețeaua globală de producție a companiei. Producția de serie a noului BMW iX3, primul model Neue Klasse, va începe la sfârșitul lunii octombrie 2025, semnalând o nouă eră în fabricarea automobilelor.

„Începutul producției de serie pentru BMW iX3 marchează o nouă eră a producției auto. Noua noastră fabrică din Debrecen a fost proiectată și construită în deplină concordanță cu viziunea strategică a iFACTORY. Digitală de la bun început, fabrica oferă o nouă dimensiune în producția eficientă fără combustibili fosili”, a declarat Milan Nedeljković, membru al consiliului de administrație al BMW AG responsabil pentru producție.

Capacitatea de producție pentru iX3 va fi crescută treptat după start, iar până în 2027, tehnologiile Neue Klasse vor fi integrate în 40 de modele noi și actualizate.

iFACTORY: Viziunea producției sustenabile și digitale

Fabrica din Debrecen întruchipează principiile BMW iFACTORY, care promovează structuri eficiente, gestionarea responsabilă a resurselor, utilizarea economică a inovațiilor digitale și un accent pe angajați.

„Am acceptat provocarea de a construi un vehicul complet nou ca primă sarcină într-o fabrică complet nouă – și am făcut-o în cel mai eficient mod posibil. Am simplificat procesele, am redus complexitatea, am validat digital fiecare operațiune și am valorificat sistematic expertiza rețelei noastre globale. Rezultatul este această fabrică, cu producție eficientă, procese inovatoare și flexibilitatea de a integra modele suplimentare”, a explicat Hans-Peter Kemser, directorul fabricii BMW Group Debrecen.

Fabrica a fost planificată și construită digital, cu un start virtual al producției în martie 2023 în Fabrica Virtuală a BMW Group, permițând testarea tuturor operațiunilor în avans.

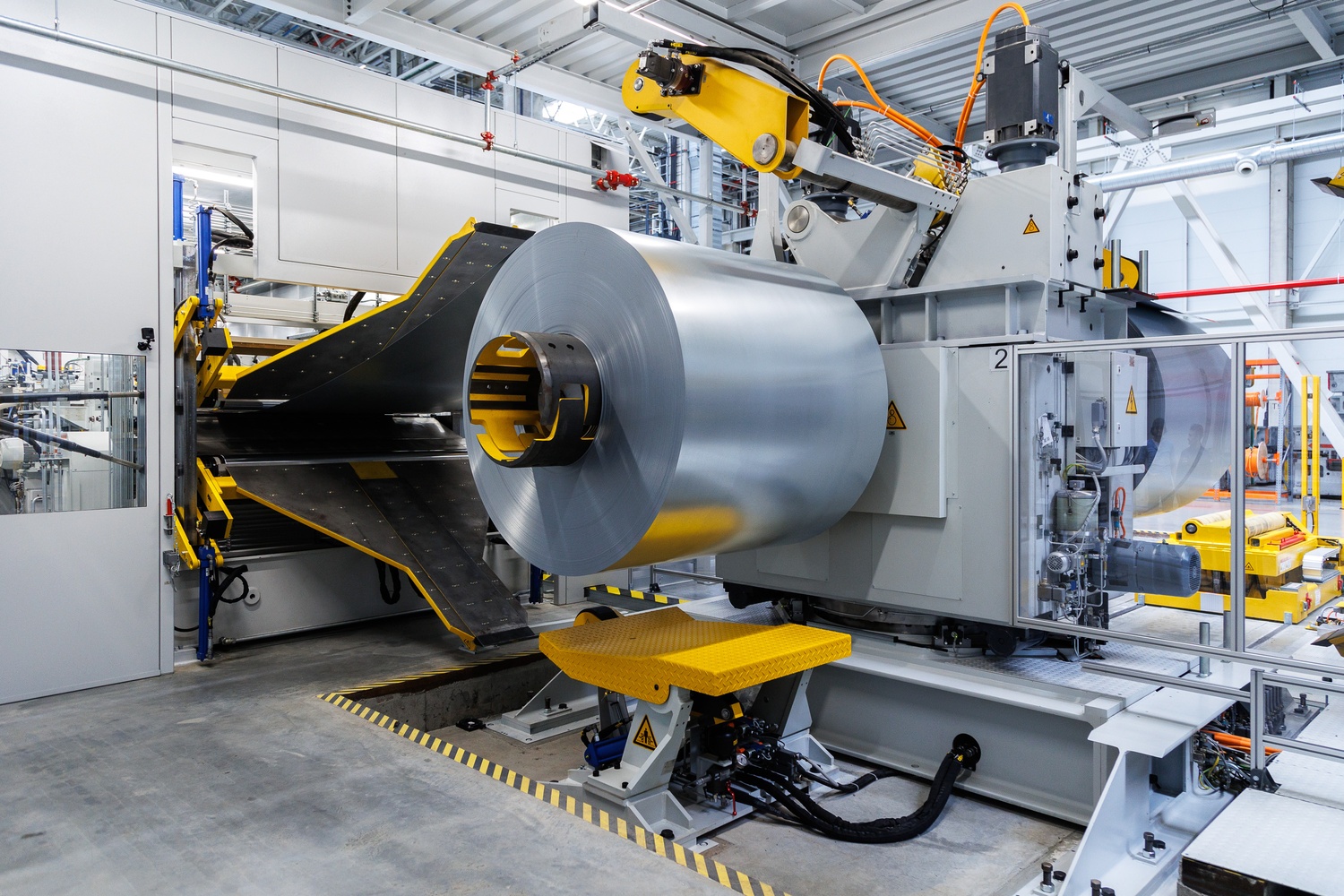

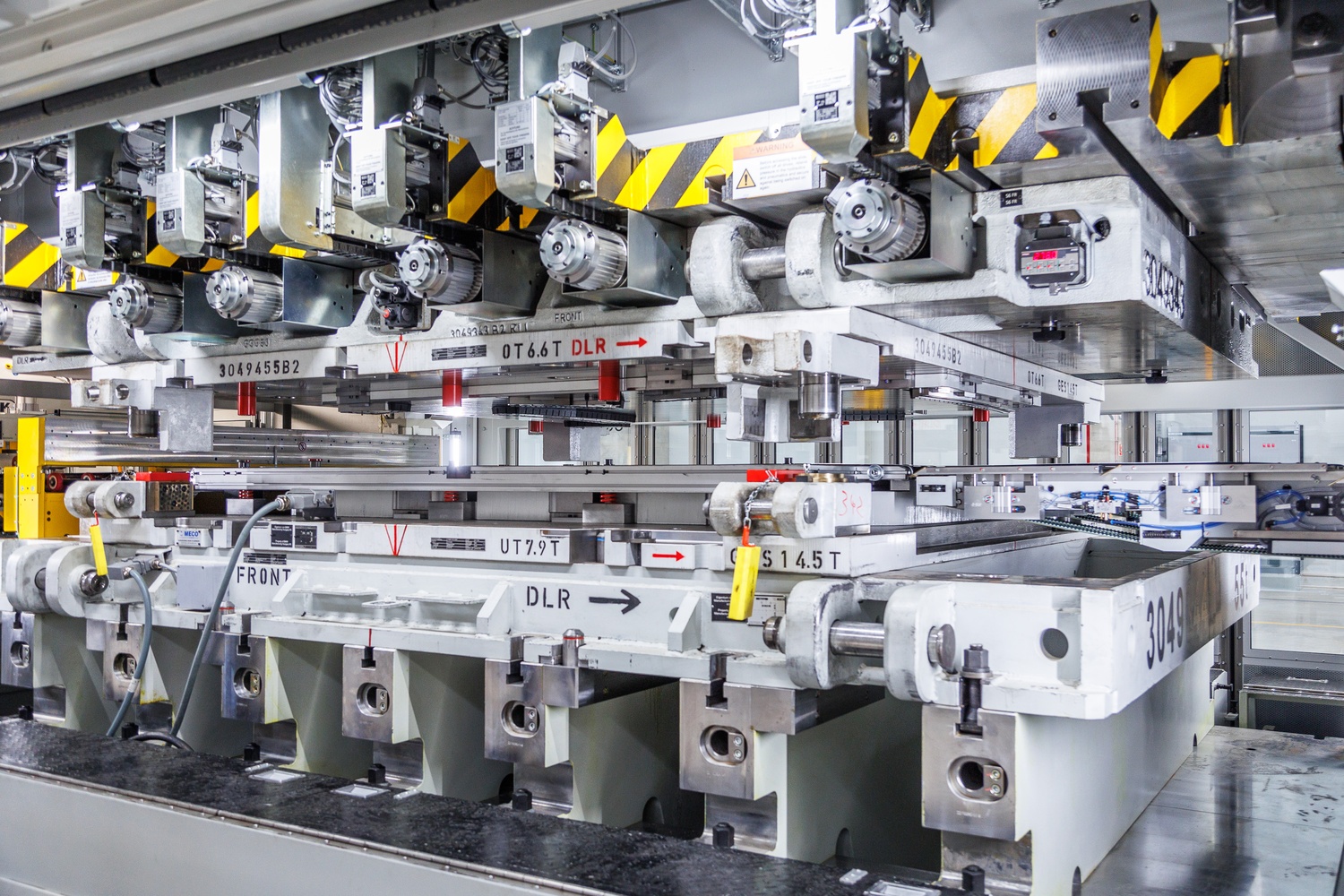

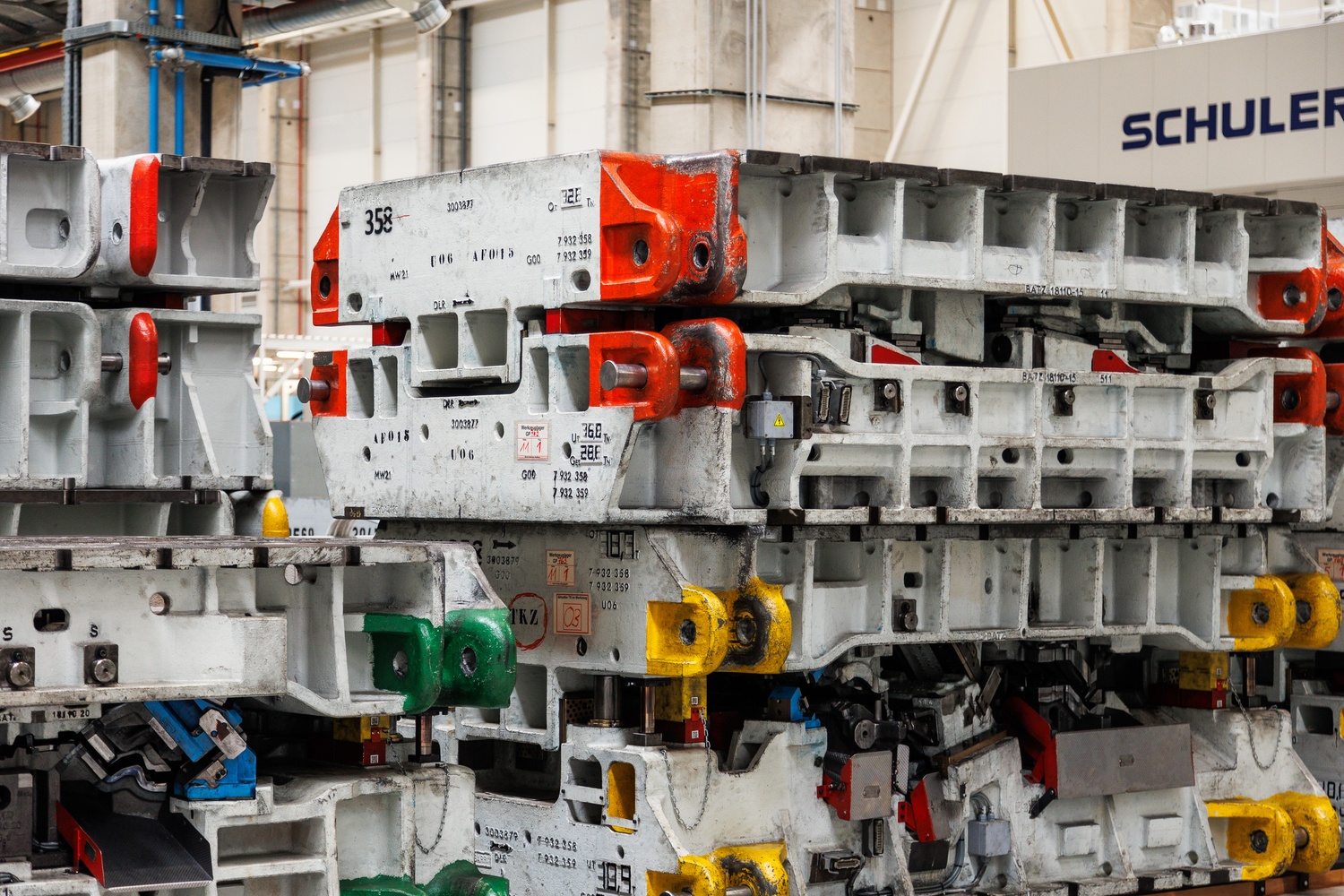

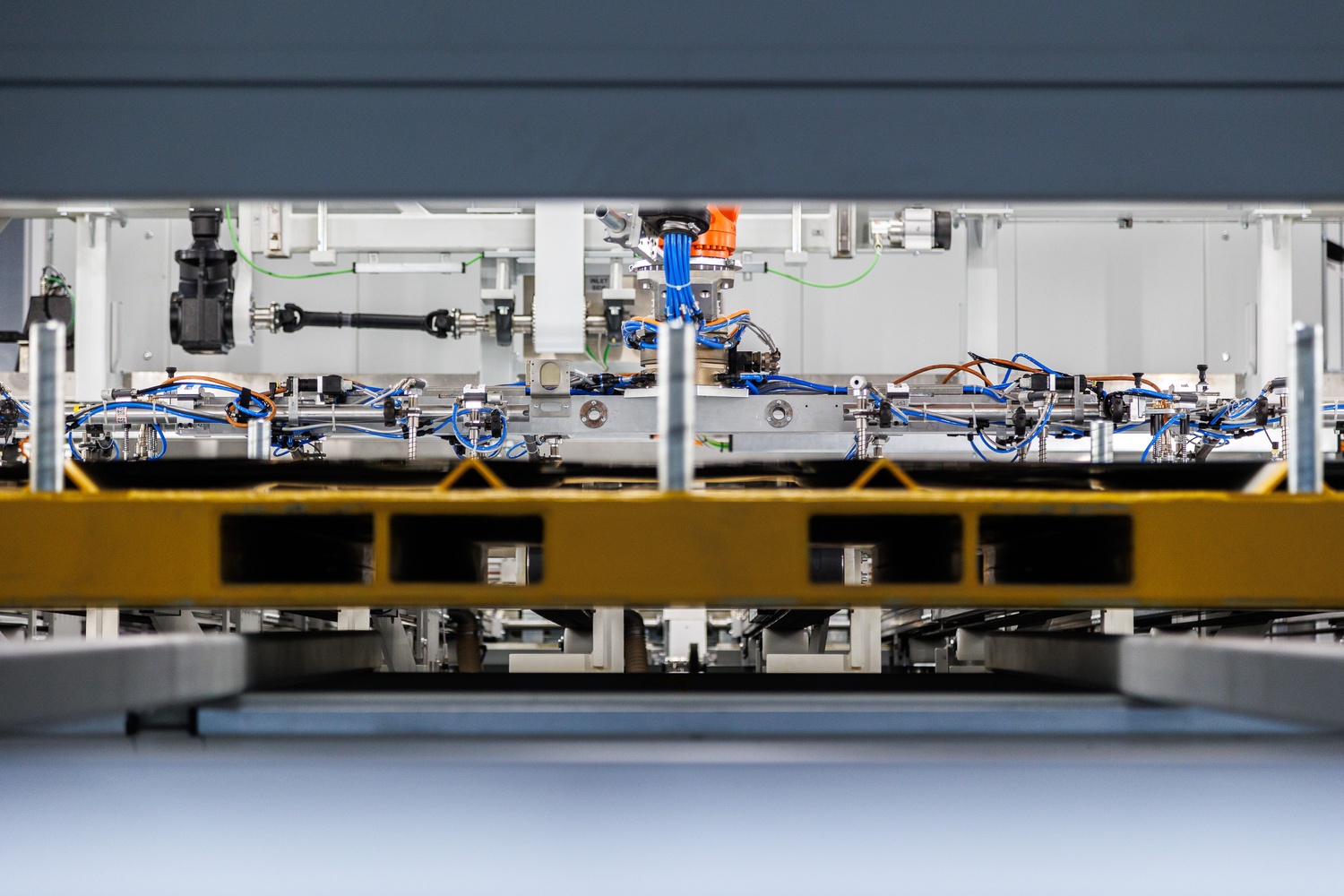

Atelierul de presare: Productivitate și reciclare

Ciclul de viață al unui vehicul începe în atelierul de presare, unde se produc primele componente din oțel și aluminiu. O macara de 55 de tone alimentează bobinele de oțel și aluminiu într-o linie de tăiere care produce până la 80 de tăieturi pe minut.

Aceste semifabricate sunt apoi modelate în linia de presare în cinci faze, utilizând tehnologie servo de ultimă generație, capabilă să producă peste 10.000 de componente zilnic, în funcție de dimensiune.

Atelierul folosește aceleași unelte și prese în întreaga rețea globală BMW, optimizând utilizarea capacității și formarea personalului. Controlul calității utilizează camere de înaltă rezoluție și inteligență artificială pentru a detecta fisurile, iar un ciclu închis de materiale reciclează zilnic până la 60 de tone de deșeuri metalice, transportate pe o bandă de 300 de metri pentru reutilizare.

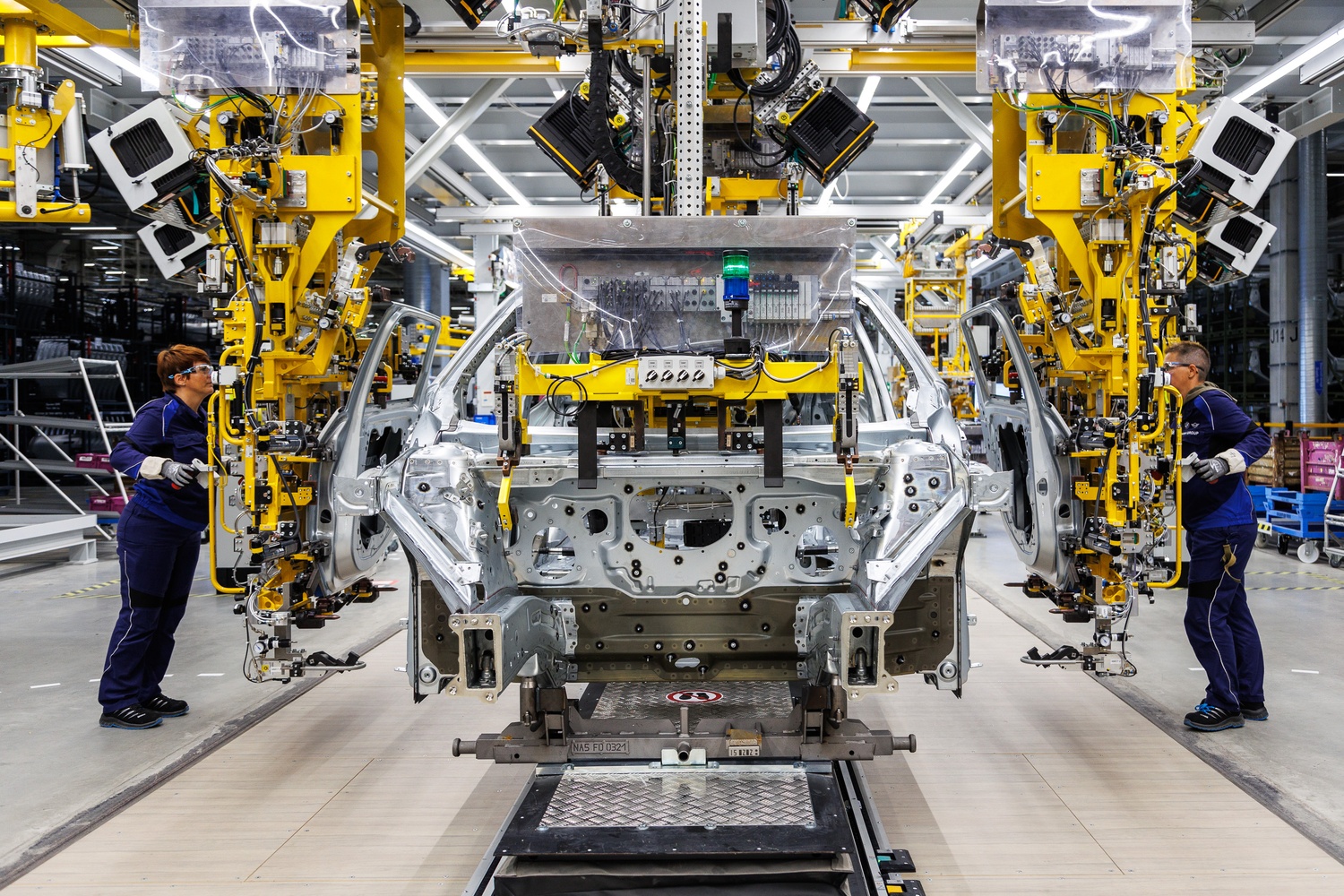

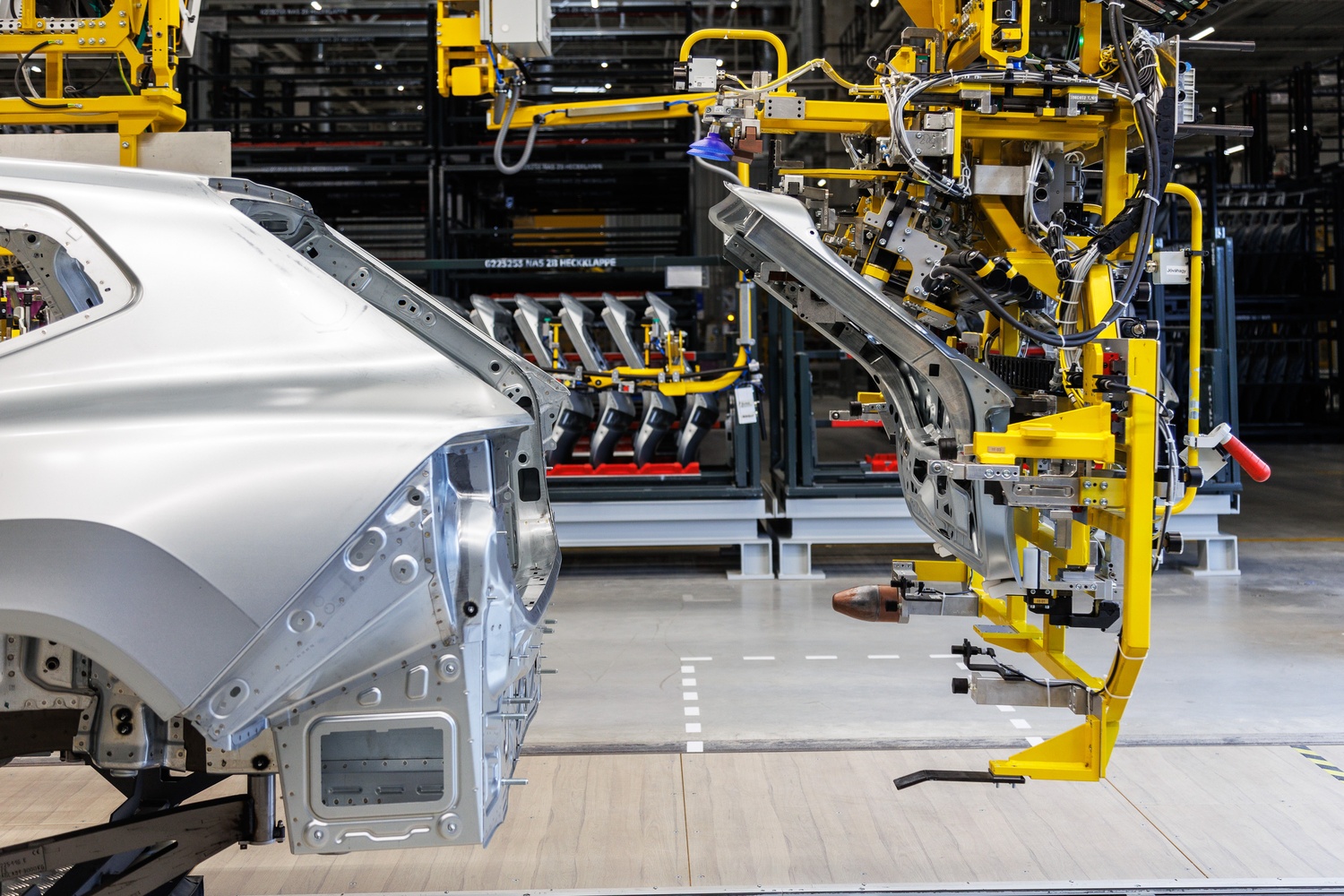

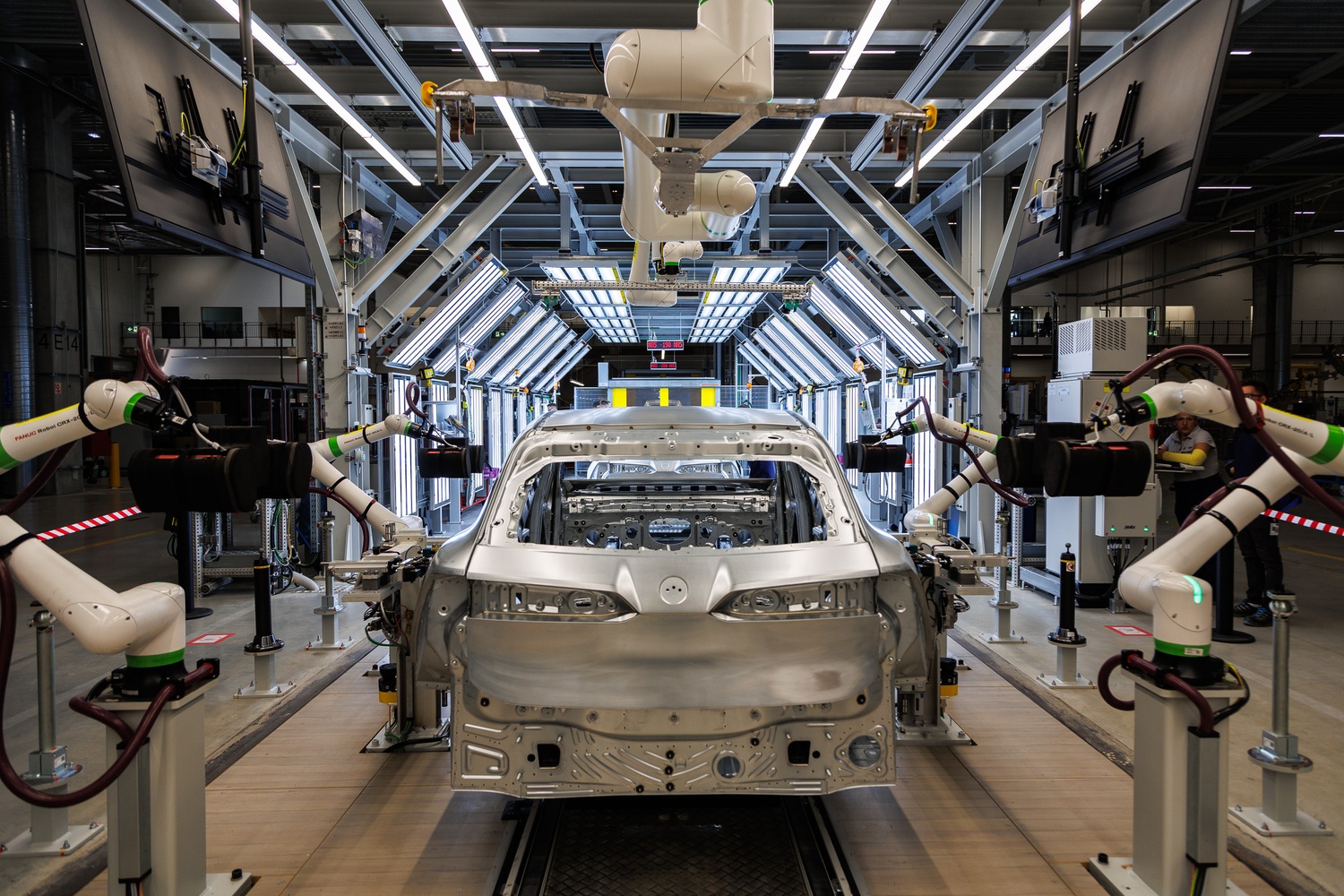

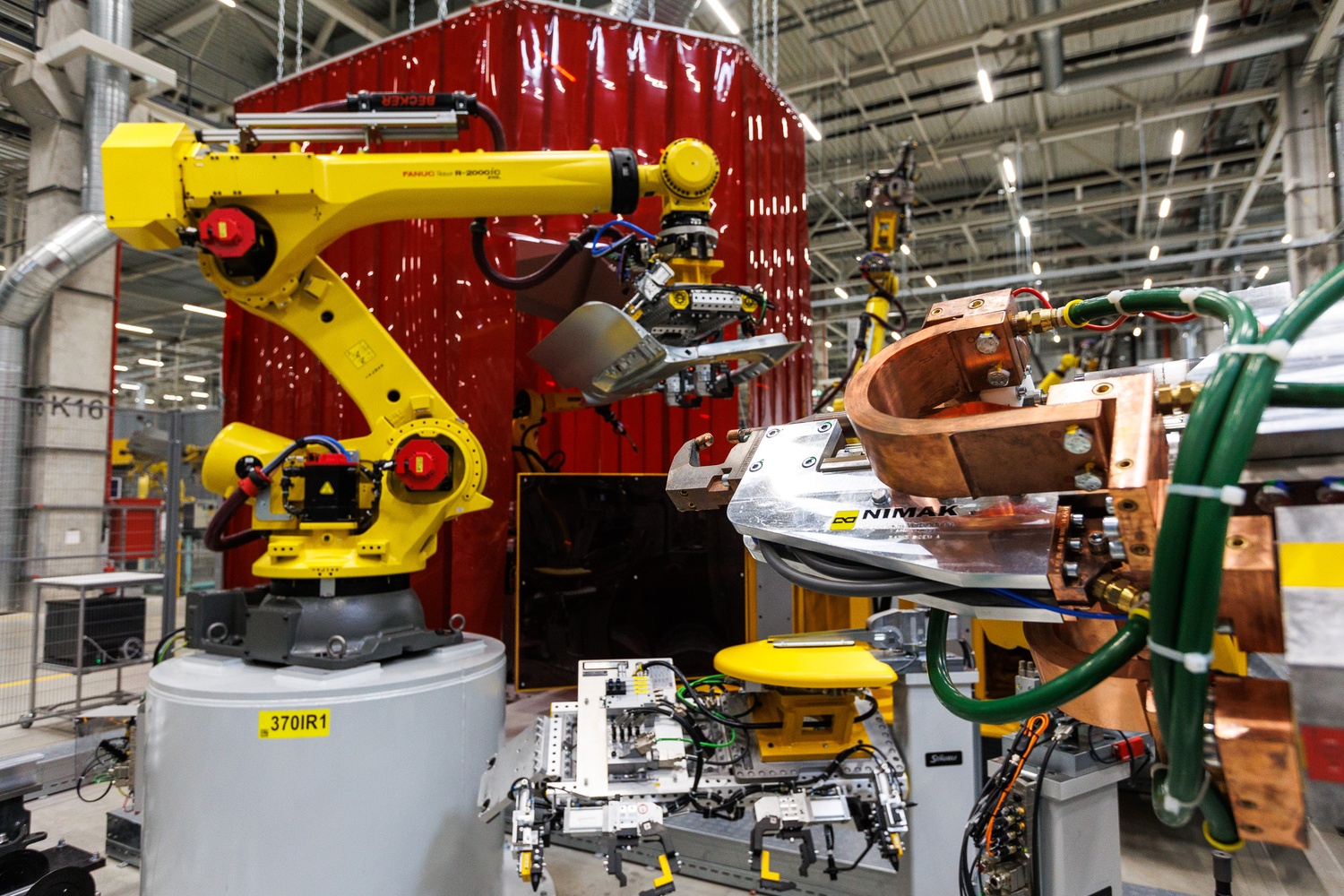

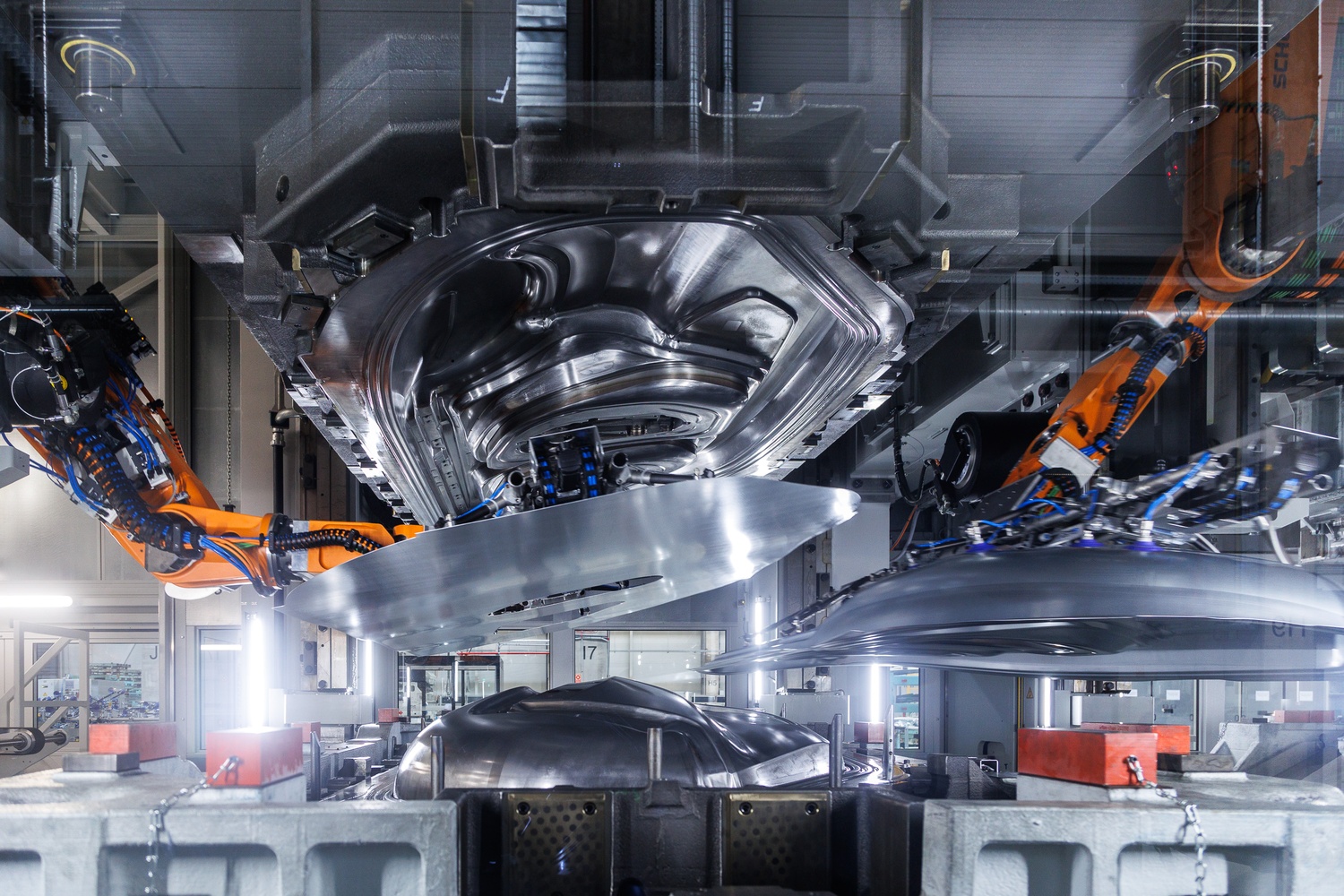

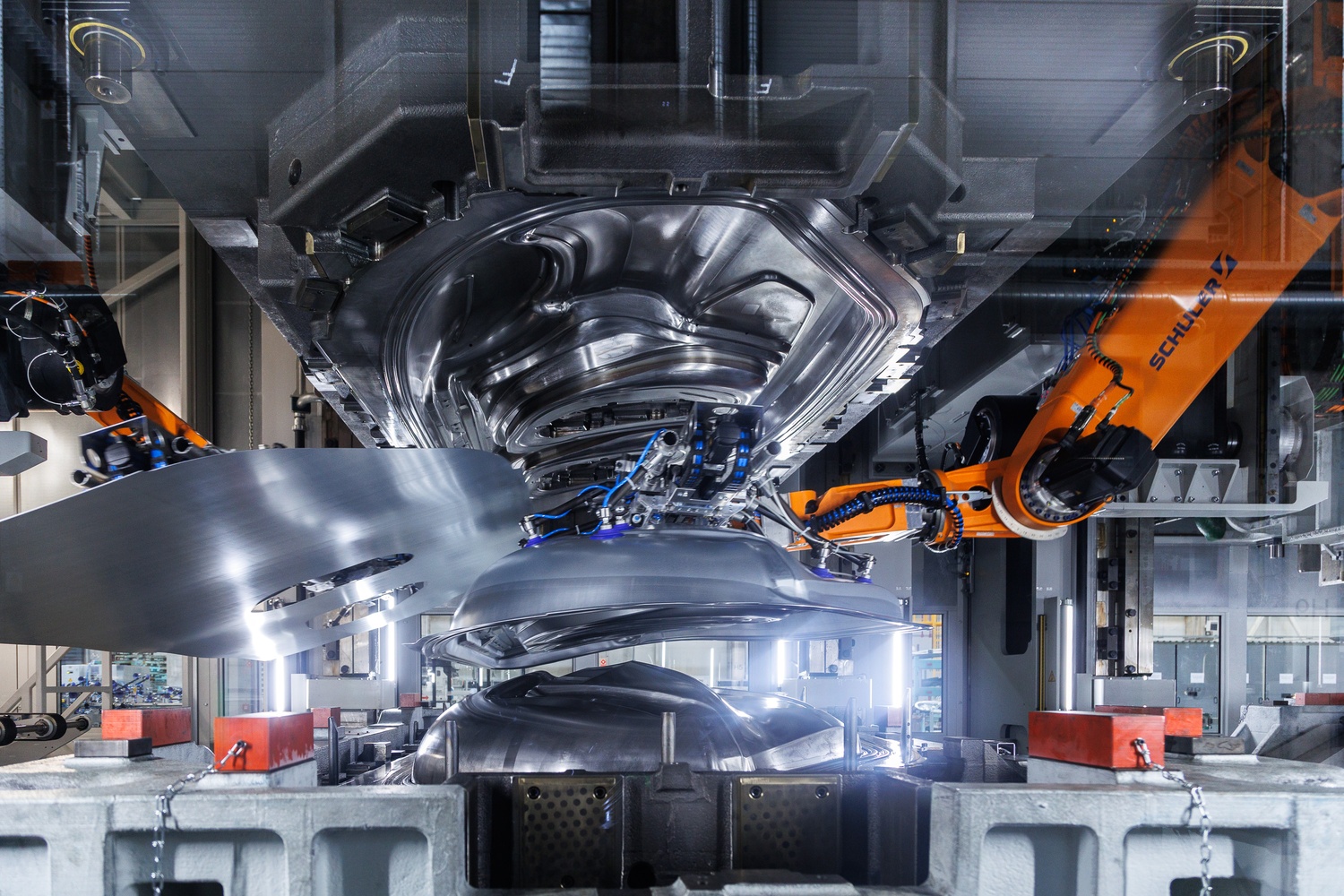

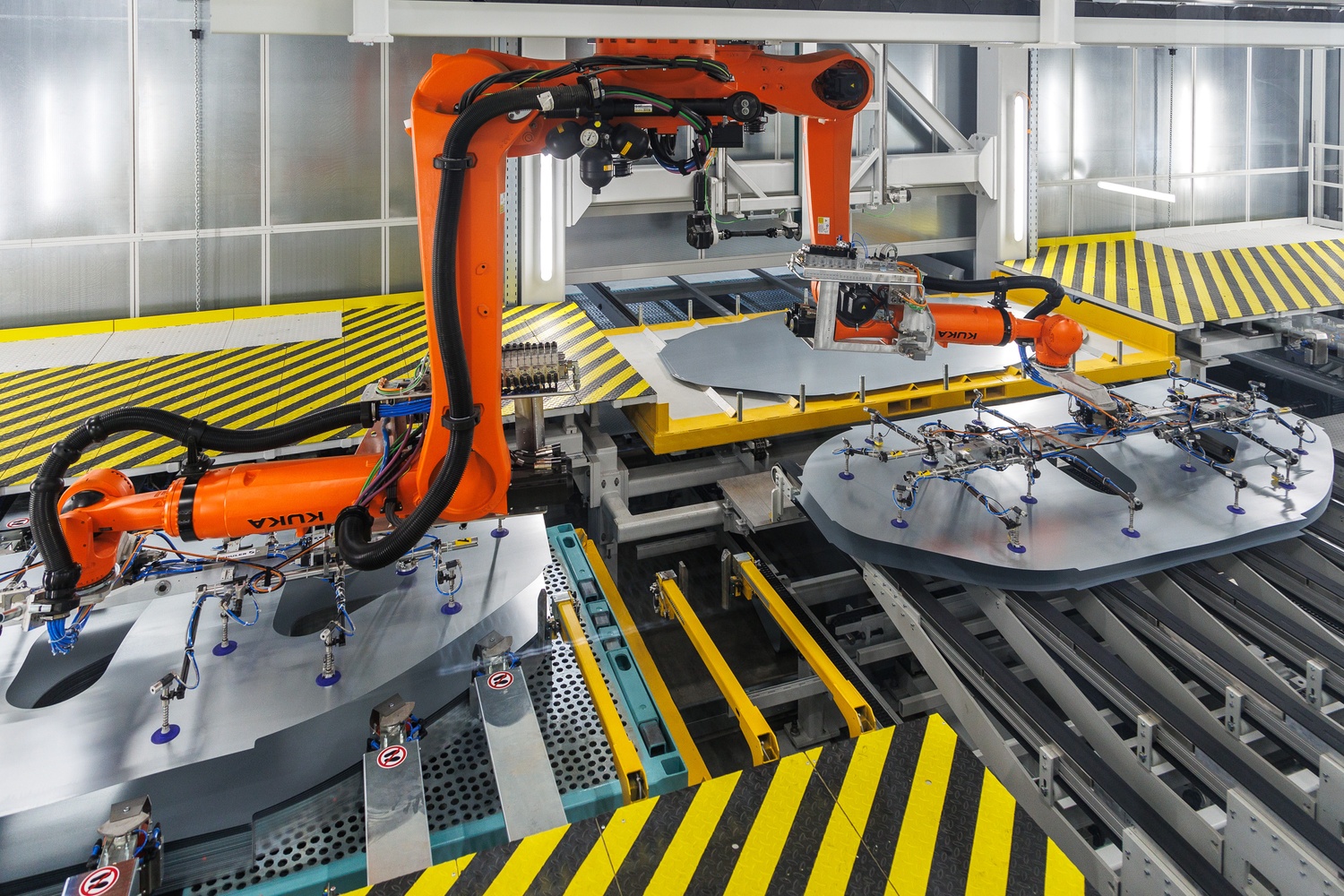

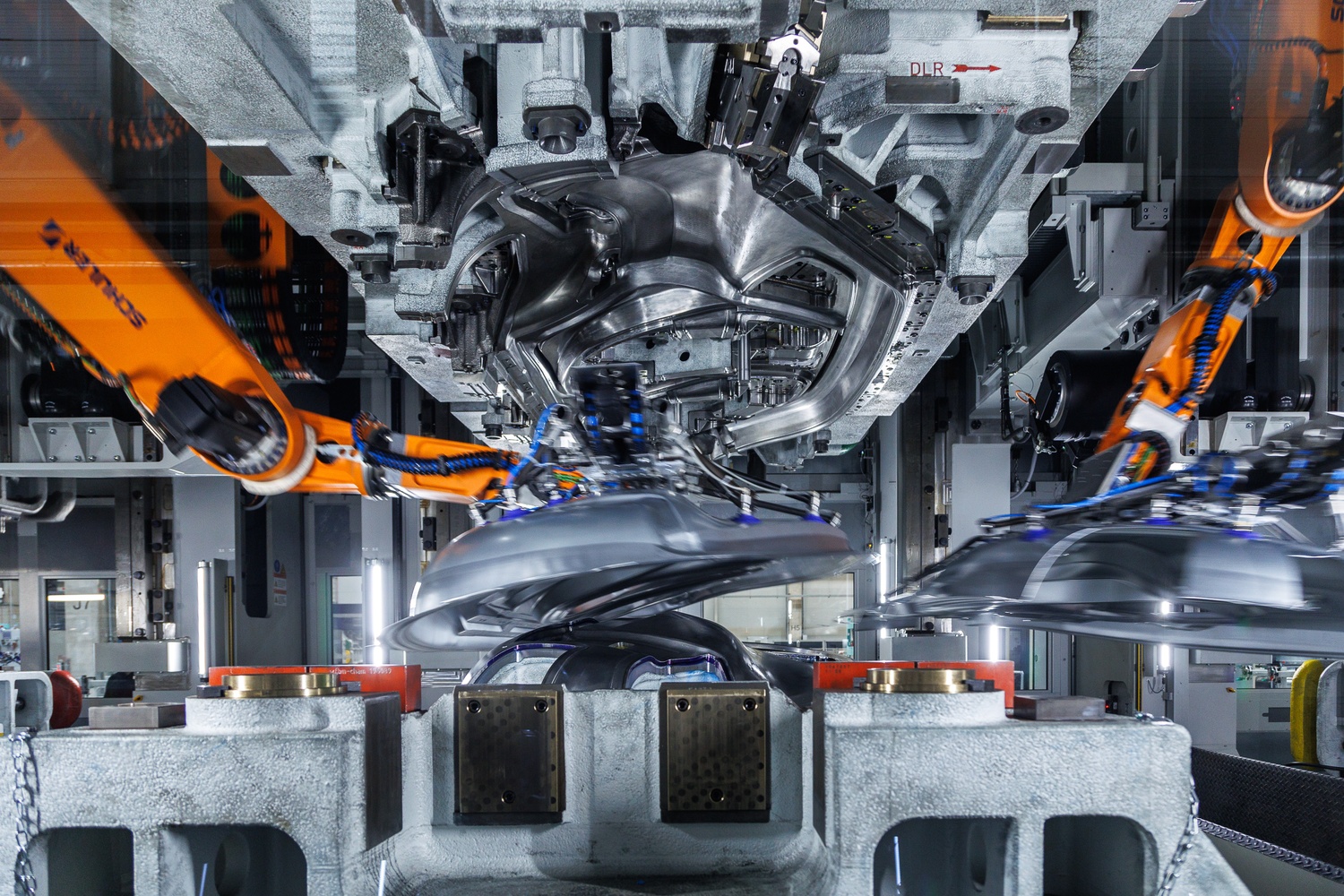

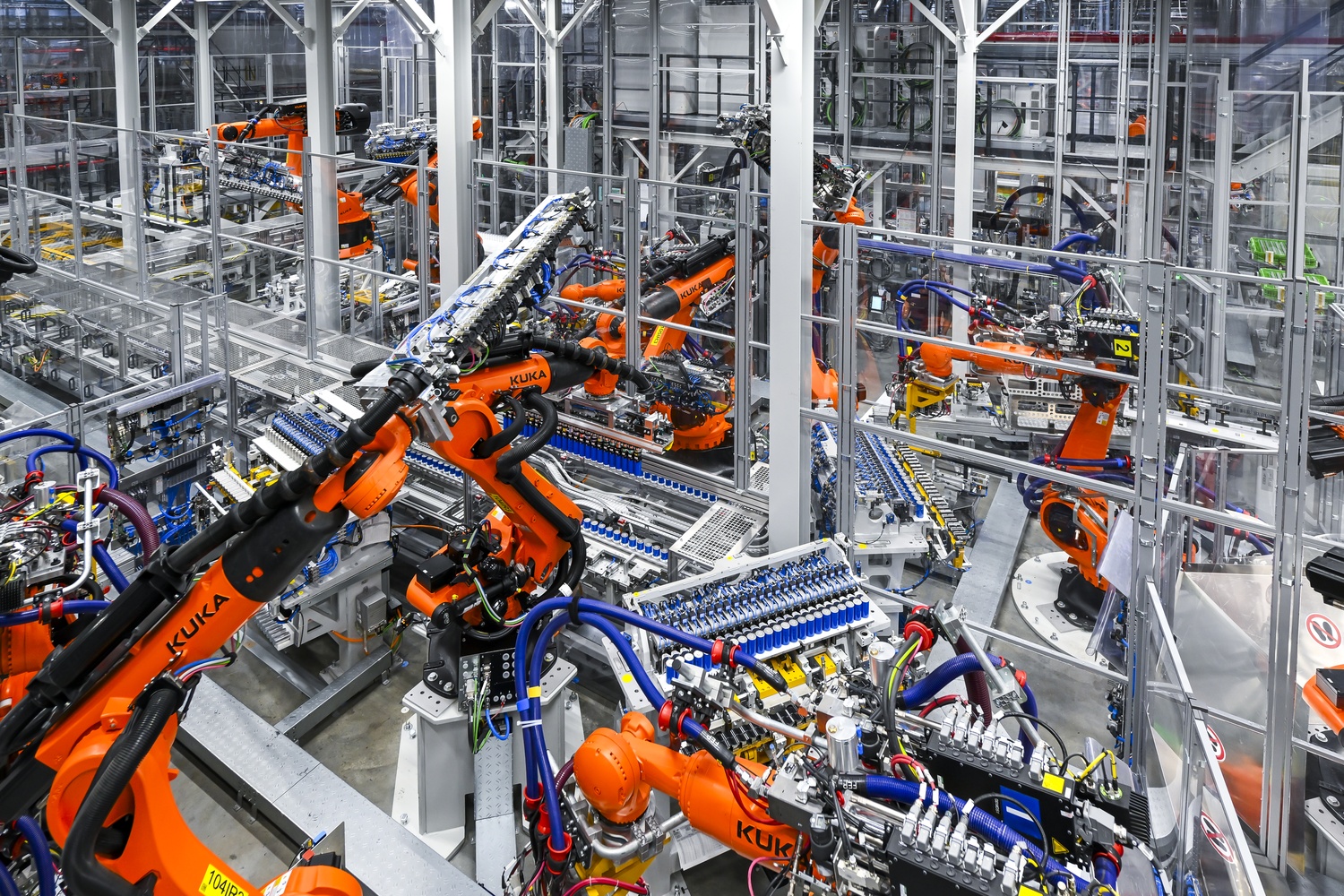

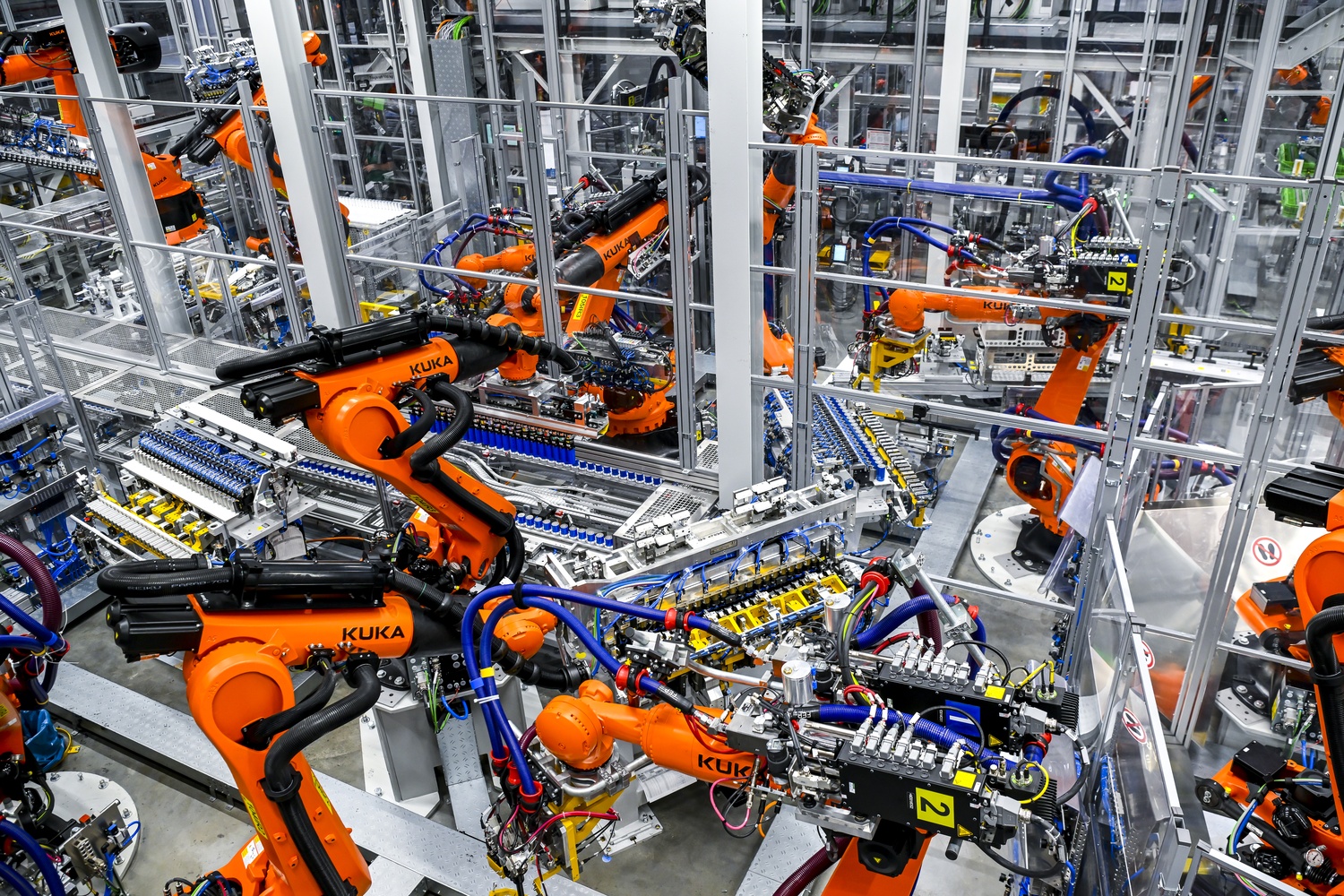

Atelierul de caroserie: Dansul roboților și eficiența digitală

Atelierul de caroserie transformă aproximativ 450 de foi metalice și componente din aluminiu în caroserii pentru BMW iX3, folosind circa 1000 de roboți industriali de înaltă precizie, care pot produce mai multe variante de caroserie pe o singură linie. Procesele au fost simulate digital în avans pentru a optimiza fluxul de valoare și poziționarea roboților.

Noile pistoale de sudură servo-electrice, utilizate exclusiv în Europa la Debrecen, reduc consumul de energie față de pistoalele tradiționale cu aer comprimat. Aproximativ 4500 de suduri de precizie sunt efectuate pe caroserie, iar sudura cu laser la uși reduce utilizarea adezivului, facilitând reciclarea.

Mentenanța predictivă bazată pe software monitorizează parametrii de sudură, prevenind defecțiunile. Numărul de procese de îmbinare a fost redus semnificativ, iar designul include o garnitură invizibilă la uși și un concept „pack to open body” care maximizează spațiul pentru baterie, îmbunătățind autonomia și siguranța pasivă.

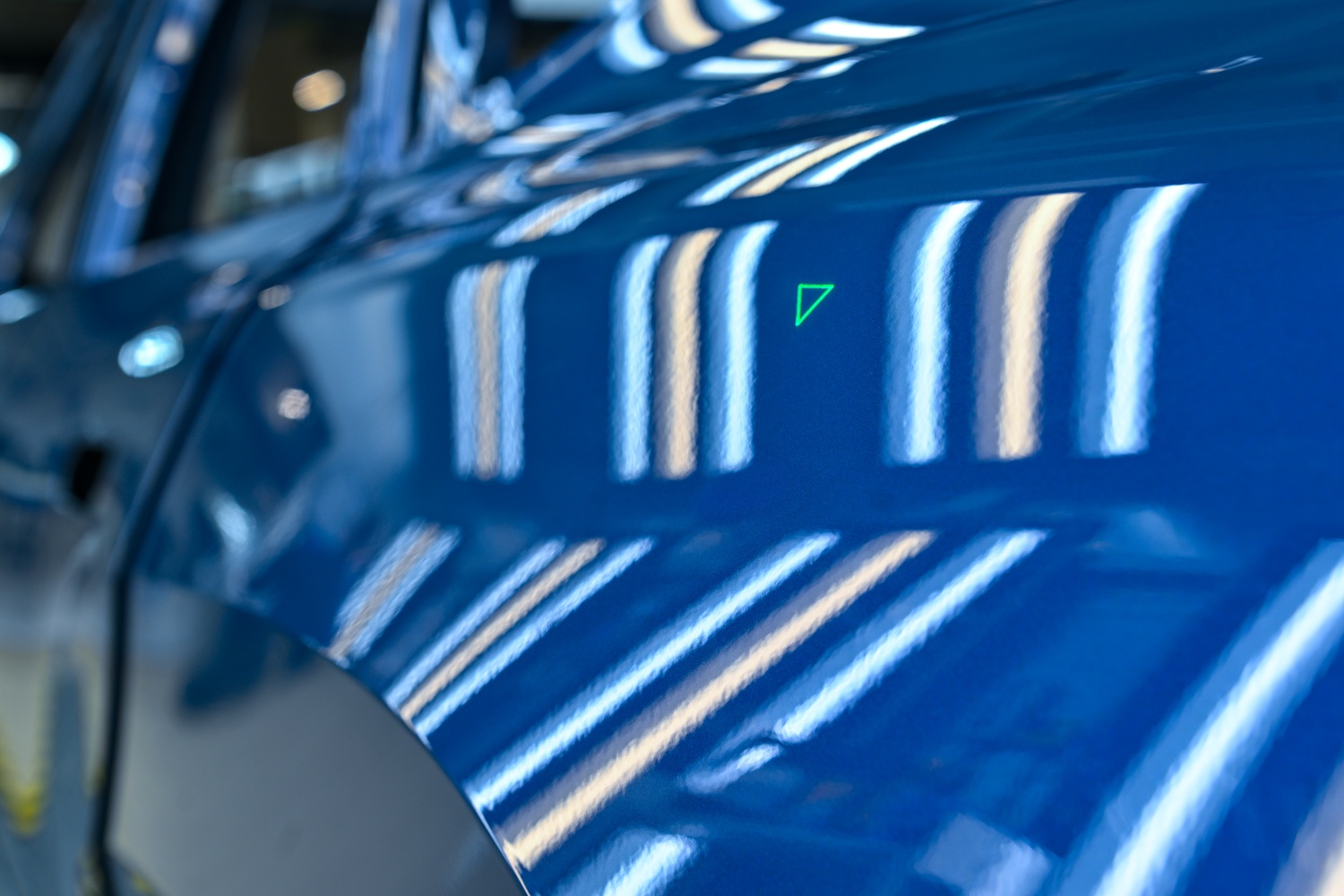

Vopsitoria: Reducerea emisiilor de CO₂e cu energie regenerabilă

Vopsitoria din Debrecen joacă un rol crucial în reducerea amprentei de carbon a lui BMW iX3, generând doar 80 kg CO₂e per vehicul, o scădere de două treimi față de derivatele BMW existente. Pentru fabrica Debrecen, emisiile sunt reduse cu 90%, la circa 34 kg CO₂e per vehicul (la capacitate maximă). Important mai este de menționat că e prima fabrică BMW care funcționează exclusiv cu electricitate din surse regenerabile în operare normală, eliminând combustibilii fosili!

Vopsitoria, care consumă multă energie, reduce emisiile anuale cu până la 12.000 de tone CO₂e datorită tehnologiei power-to-heat și unui sistem de rețea termică ce economisește 10% energie. Un sistem de stocare termică de 1800 m³ cu capacitate de 130 MWh stochează energia solară excedentară de la panourile fotovoltaice, întinse pe 50 de hectare!

Purificarea aerului evacuat folosește procesul eRTO (oxidare termică regenerativă electrică), reducând consumul energetic cu până la 97 kWh per vehicul. Iar separarea uscată a vopselei cu pulbere de calcar reduce consumul de apă și permite reutilizarea materialelor.

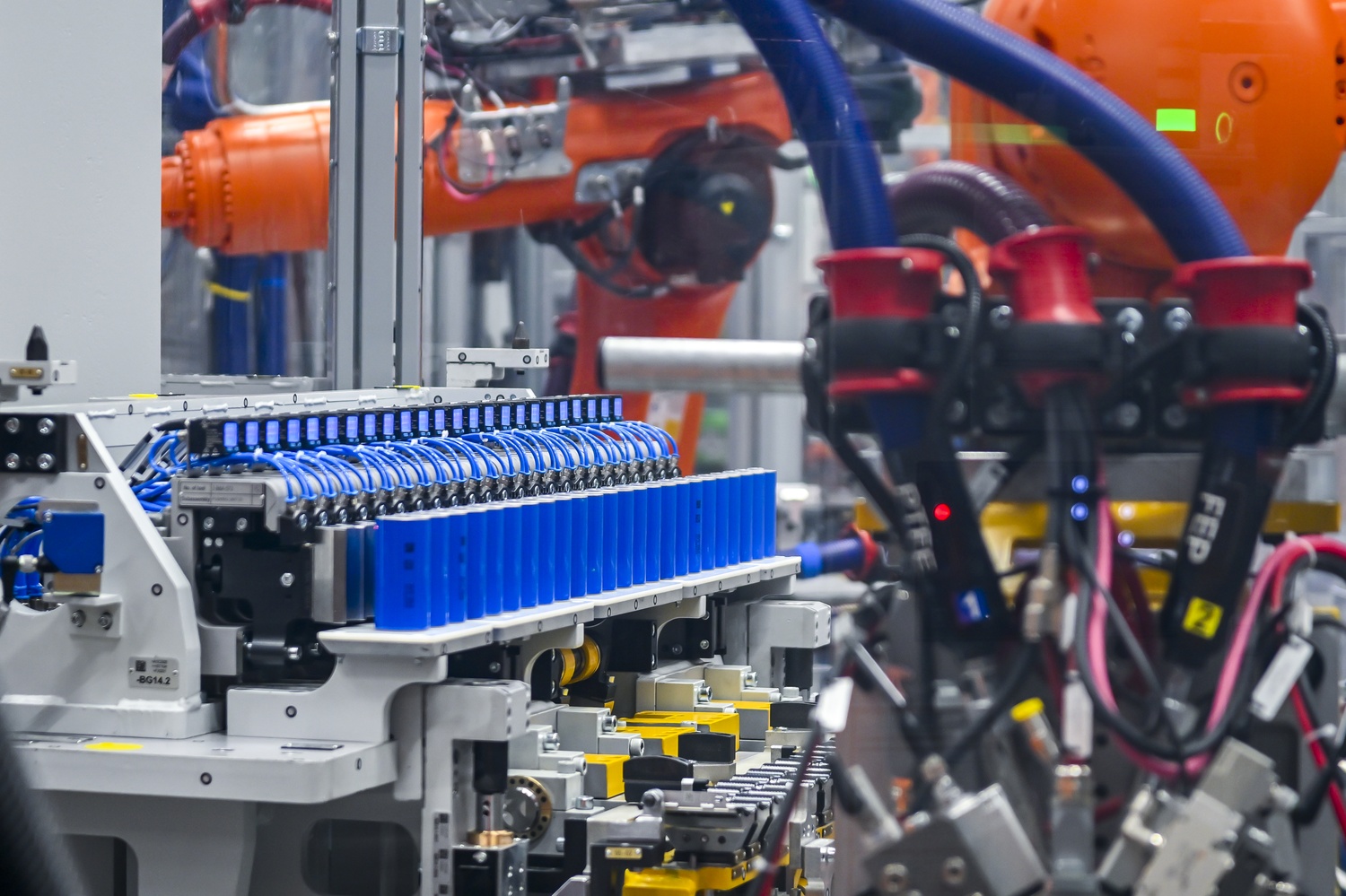

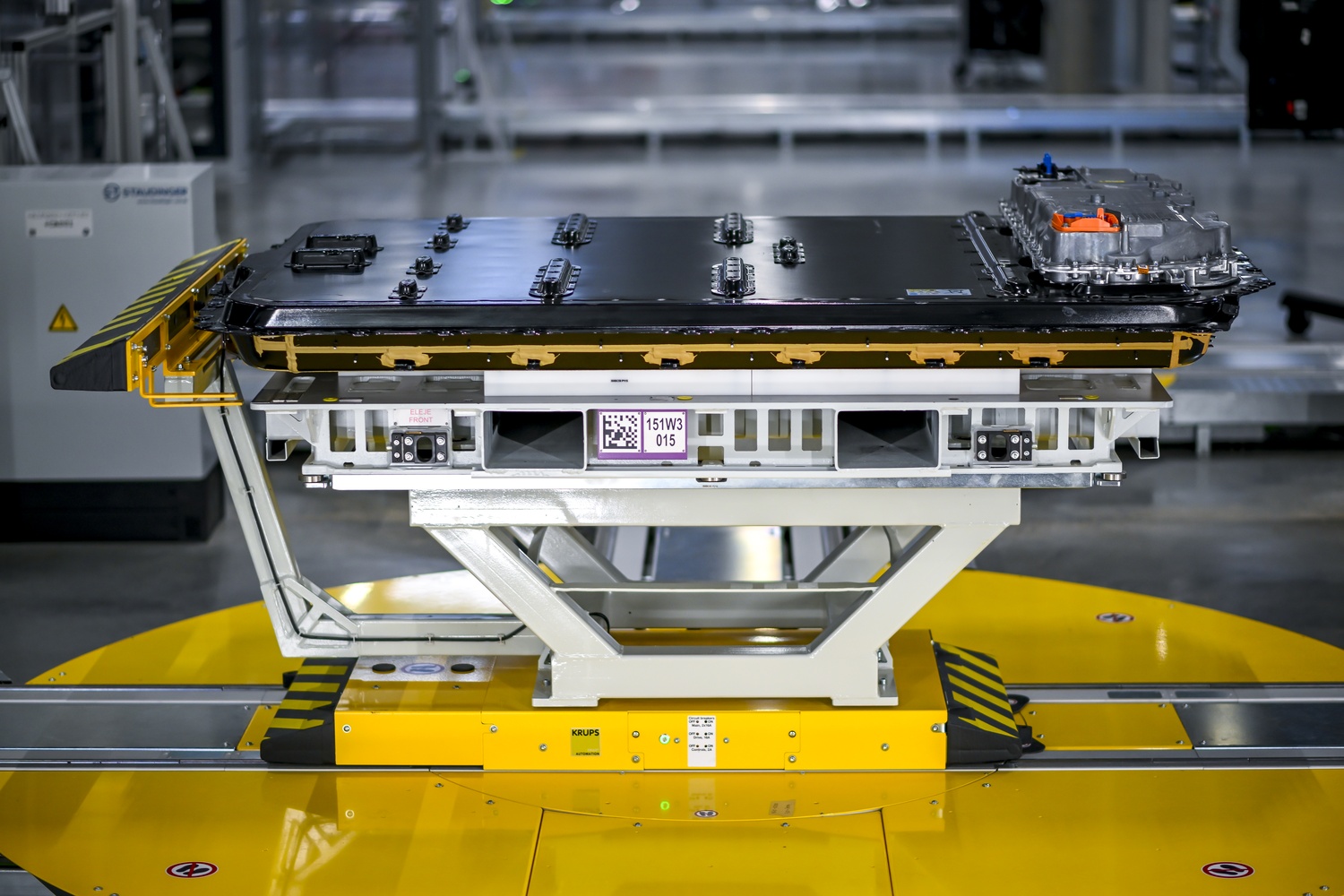

Producția bateriilor de înaltă tensiune: Inovație Gen6

Debrecen este prima dintre cele cinci fabrici BMW care produc în serie baterii de înaltă tensiune Gen6, cu procese dezvoltate în fabrici-pilot din Bavaria. Bateriile sunt asamblate local, conform principiului „local for local”, beneficiind de eficiența infrastructurii și distanțe scurte.

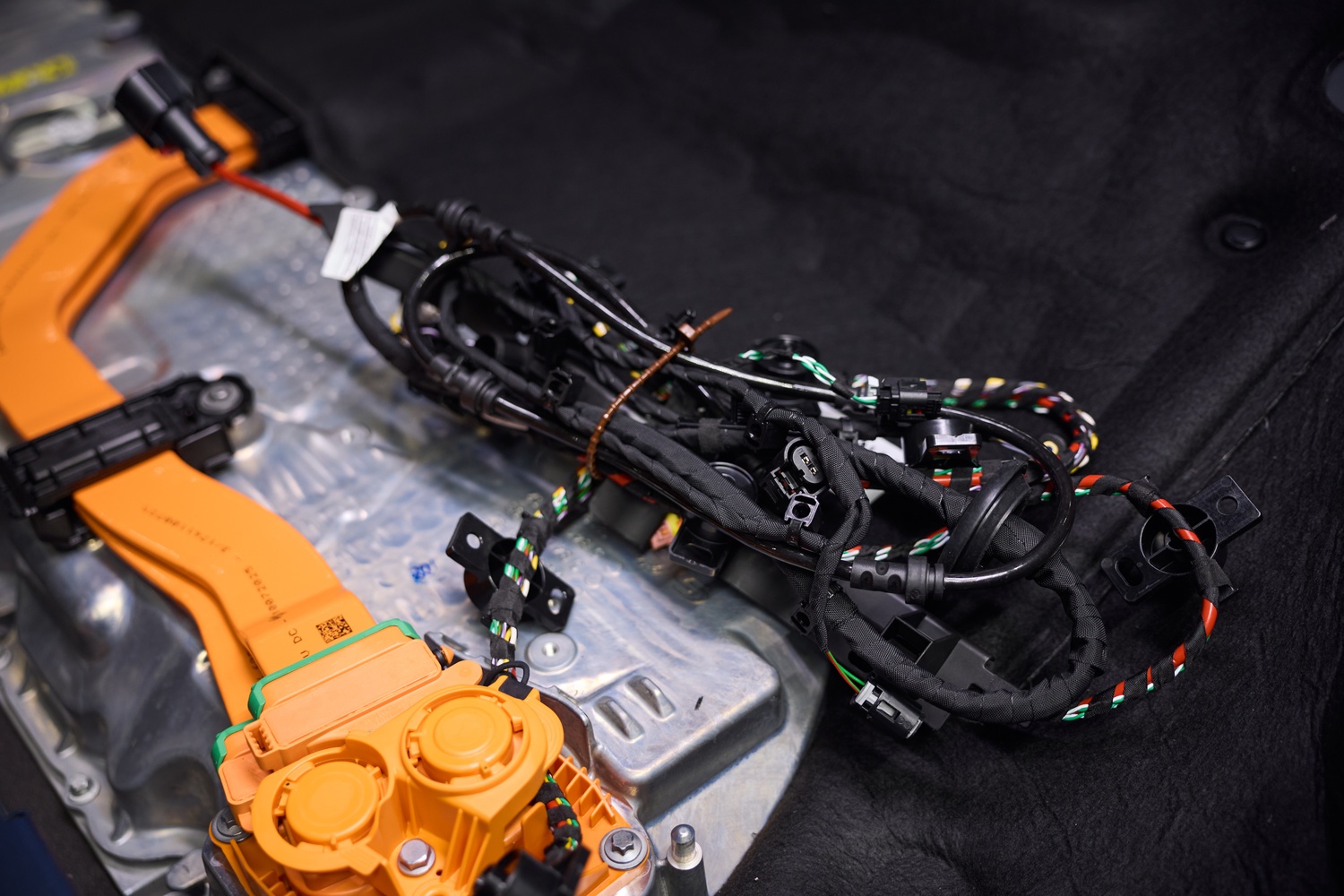

Celulele bateriei, furnizate de producători de top conform specificațiilor BMW (inclusiv de la Rimac), sunt supuse verificărilor de tensiune, apoi grupate cu elemente de răcire și sudate cu laser. Un proces inovator de spumare asigură stabilitatea mecanică, iar unitatea de control Energy Master este instalată cu un adeziv elastic pentru etanșeitate.

Inspectarea 100% la finalul liniei garantează calitatea. Bateriile Gen6 au o densitate energetică cu 20% mai mare și un timp de încărcare cu 30% mai rapid, oferind lui BMW iX3 50 xDrive o autonomie de până la 805 km și încărcare pentru 372 km în 10 minute datorită tehnologiei de 800 de volți.

Unitatea de propulsie electrică: Eficiență sporită

Motorul electric pentru BMW iX3 este produs la fabrica BMW din Steyr, Austria, prima unitate complet electrică de acolo. Toate componentele de bază – rotoare, statoare, transmisii, invertoare și carcase – sunt fabricate intern.

Noul motor Gen6 reduce pierderile de energie cu 40%, costurile cu 20% și greutatea cu 10%, contribuind la o eficiență globală a vehiculului cu 20% mai mare față de generația actuală de vehicule electrice BMW.

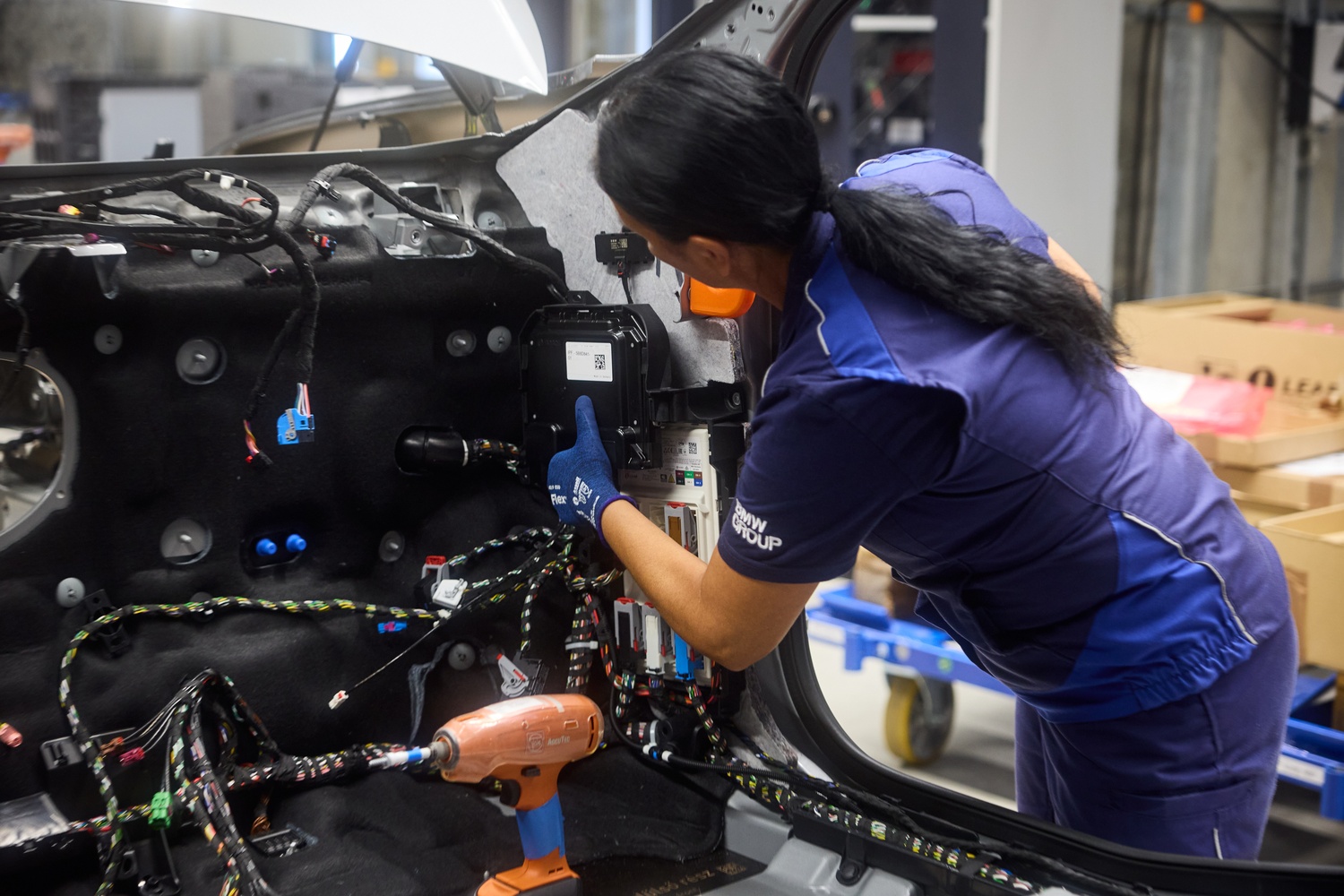

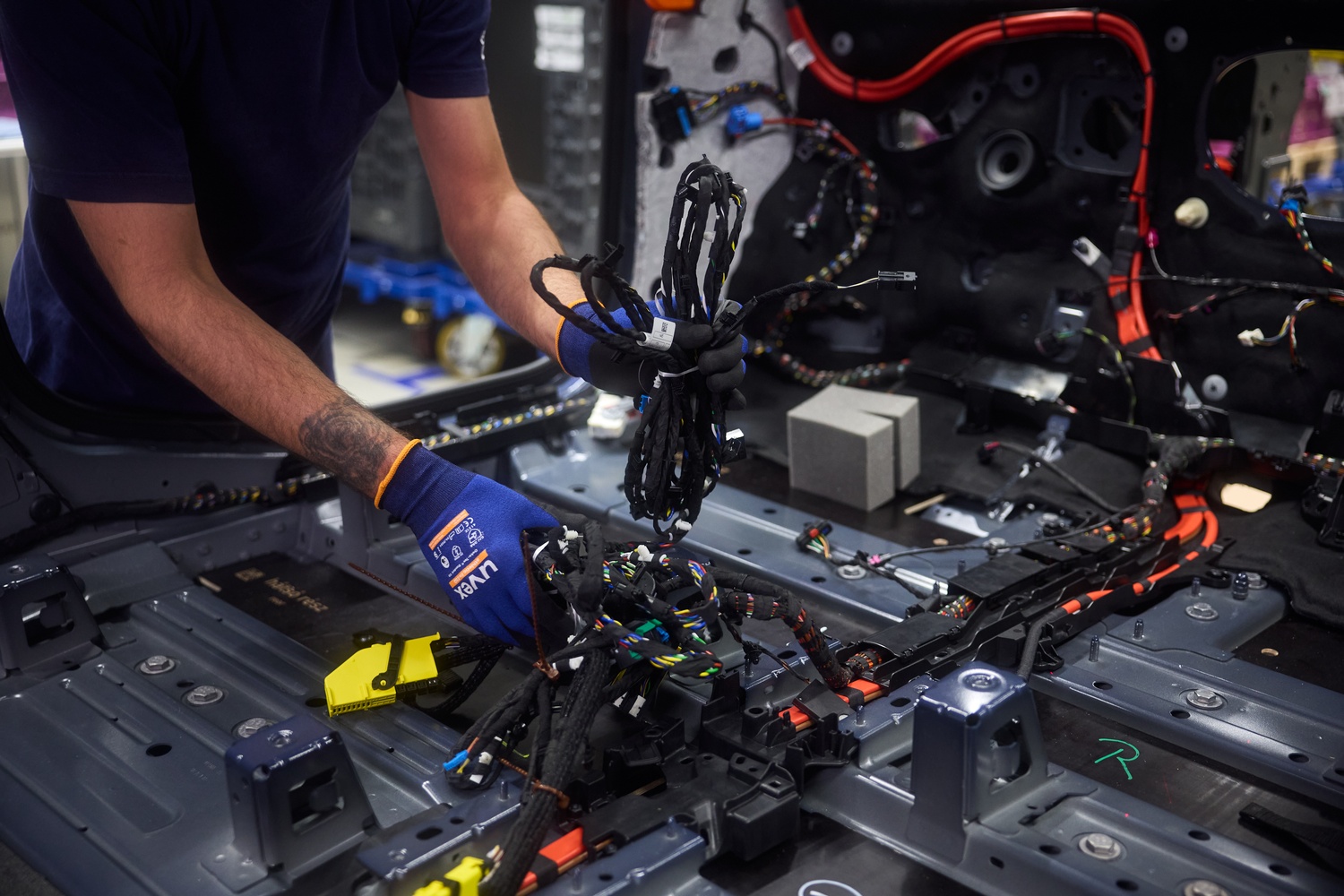

Asamblarea: Digitalizare și ergonomie

Asamblarea la Debrecen este complet digitalizată, cu unelte, componente și vehicule conectate la sistemul de producție BMW. Monitorizarea în timp real și controlul calității cu camere și senzori utilizați de platforma AIQX oferă feedback instantaneu angajaților. Sistemele de transport raportează automat erori și necesități de mentenanță.

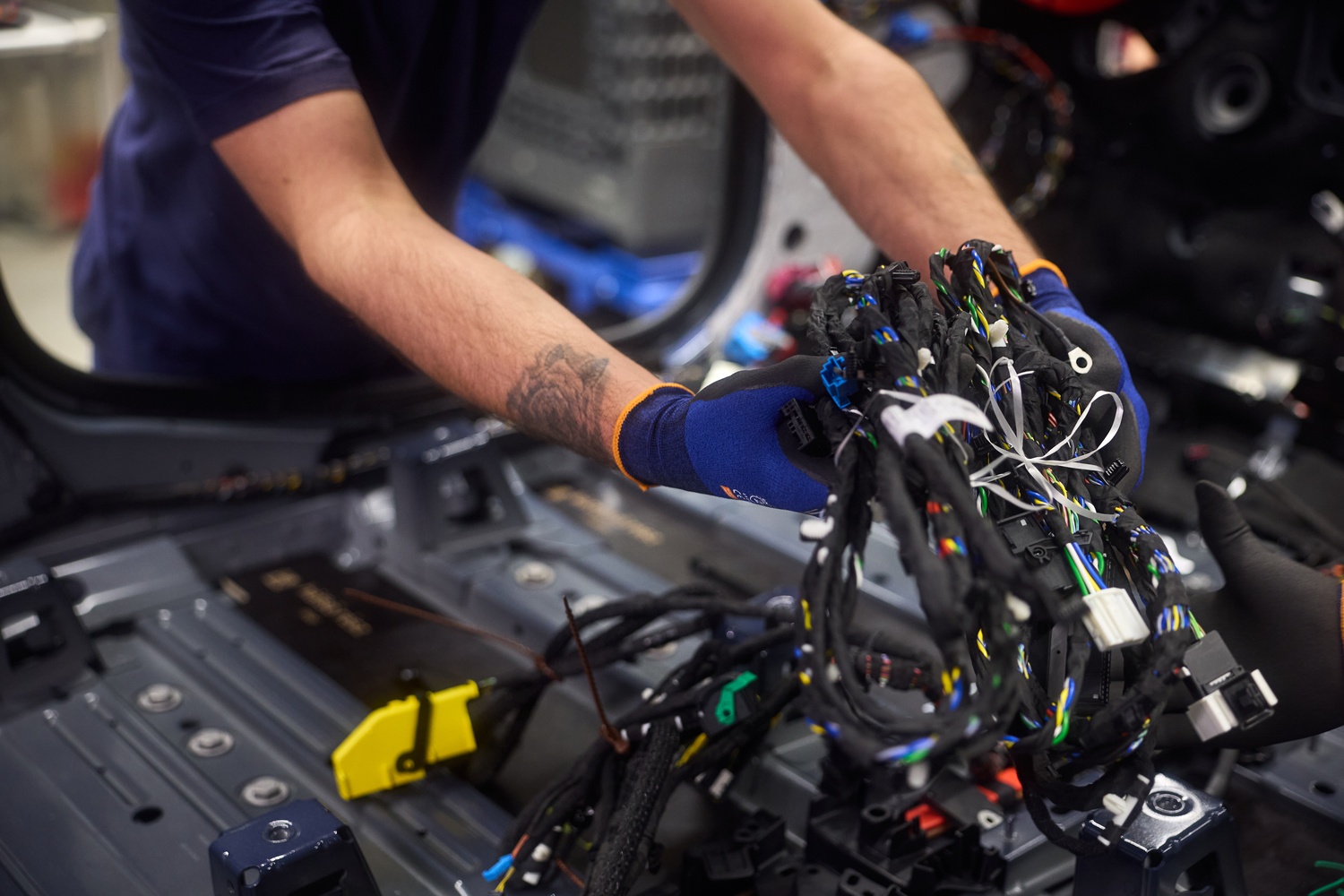

Arhitectura Neue Klasse reduce complexitatea prin modularizare, cu peste o treime mai puține componente la partea frontală și un cablaj divizat în patru zone (față, caroserie, spate, plafon), cu 600 m mai puțin cablu și 30% mai ușor. Spațiile de lucru reglabile pe înălțime îmbunătățesc ergonomia cu 30%, iar numărul redus de conectori simplifică asamblarea.

Logistica: Eficiență și sustenabilitate

Logistica la Debrecen atinge un nivel record de 80% livrări directe datorită structurii cu „degete” optimizate, inspirată de fabrica Leipzig. Toate vehiculele logistice interne sunt 100% electrice, incluzând șapte concepte, de la stivuitoare la roboți de transport autonomi.

Baze de date conectate automatizează procesele, iar un sistem live documentează fiecare pas, de la sosirea camioanelor la livrarea la linia de asamblare, eliminând documentele pe hârtie. Etichetele digitale pentru rafturi economisesc timp și resurse.

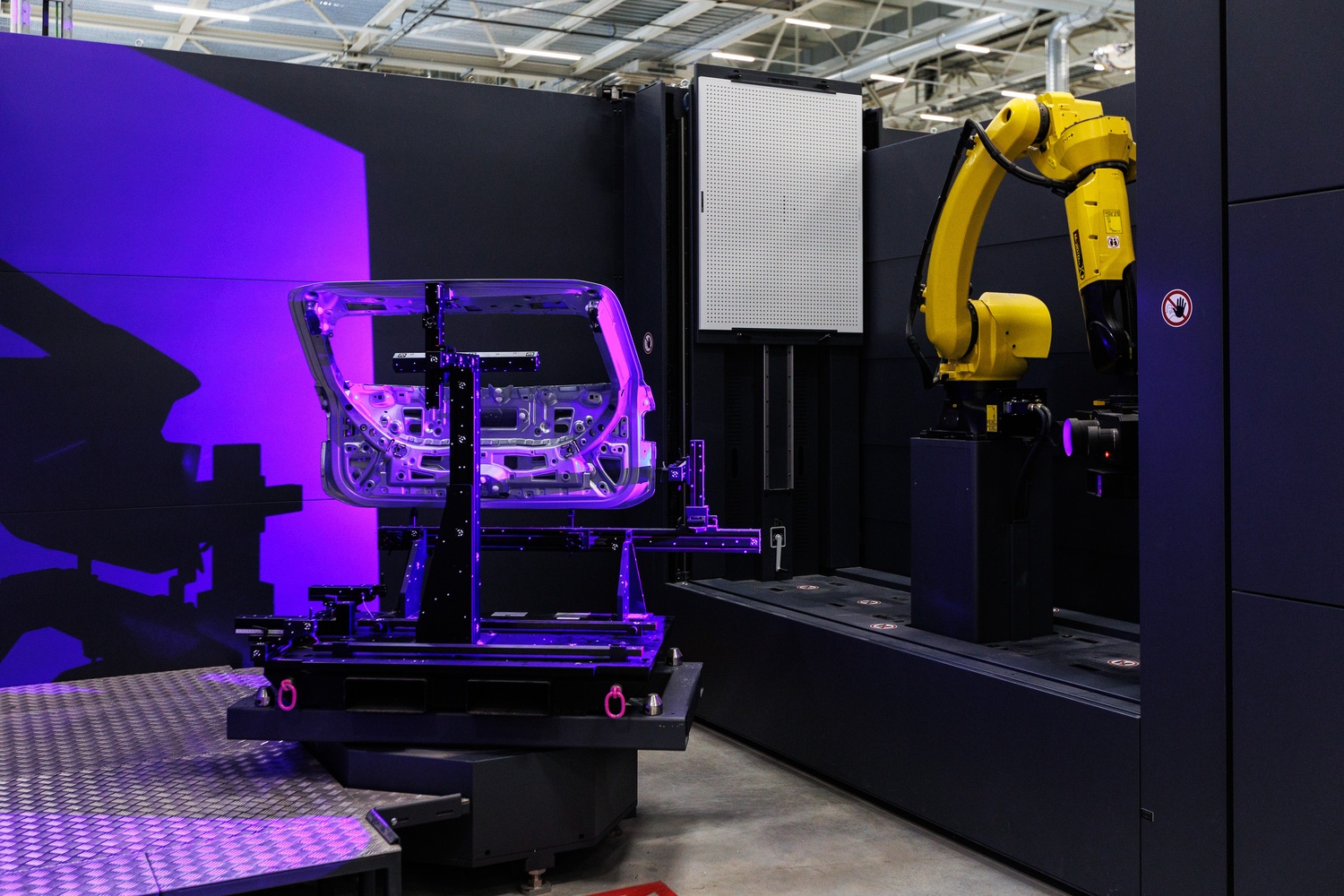

Calitatea: Standarde ridicate cu AI și realitate augmentată

Calitatea este asigurată digital, cu procese automate asistate de AI și un geamăn digital. Detectarea erorilor virtuale și analiza în timp real folosind realitatea augmentată garantează standarde robuste. Testele automate, inclusiv verificarea comenzilor vocale și a confortului operațional, asigură o calitate premium.

Angajații, peste 2000 la număr, sunt formați în rețeaua globală BMW, beneficiind de expertiza din fabrici din China, Africa de Sud, Mexic, SUA și Germania, creând un schimb de cunoștințe reciproc avantajos.

Etapele cheie ale fabricii Debrecen

Amintim că dezvoltarea fabricii a început cu anunțul din 31 iulie 2018, urmat de achiziția terenului în 2018 și pregătirea șantierului în 2019. Construcția a demarat în 2020, cu fundația pusă în 2022.

Producția digitală a fost deschisă în martie 2023, iar vopsitoria a devenit operațională în august 2024. Primele vehicule de test Neue Klasse au ieșit de pe linie în noiembrie 2024, iar asamblarea în regim de test a început în martie 2025, culminând cu lansarea producției noului iX3 în octombrie 2025.

GALERIE FOTO:

Cmentariile sunt închise