(video) Start producţie pentru noul BMW i4! Iată unde şi cum se face

Primul BMW i4 produs în serie a părăsit linia de producţie la uzina BMW Group din München!

Fabrica principală a companiei produce acum toate variantele de propulsie pe o singură linie de asamblare!

„Pentru uzină şi echipă, lansarea BMW i4 este o piatră de hotar pe drumul către mobilitatea electrică. Până în 2023, mai mult de jumătate din toate automobilele produse în locaţia noastră din München vor avea un sistem de propulsie electrificat. Majoritatea vor fi complet electrice. Aşa că München devine complet electric.”

Milan Nedeljković, membru al Consiliului de Administraţie al BMW AG, responsabil pentru producţie.

Pentru lansarea producţiei modelului BMW i4 complet electric în uzina cu o tradiţie de aproape un secol, conversia şi instalarea sistemelor s-au dovedit deosebit de dificile.

„Am reuşit să integrăm noul automobil în sistemele noastre existente fără a opri producţia. Echipa şi partenerii noştri au făcut o treabă uimitoare. În ciuda constrângerilor de spaţiu, sistemele existente au fost eliminate, iar altele noi au fost instalate şi puse în funcţiune. Atelierul nostru de caroserii este un exemplu strălucitor de integrare inteligentă şi eficientă. Majoritatea noilor procese de producţie pentru BMW i4 pot fi efectuate pe sistemele de caroserii existente.”

Peter Weber, directorul uzinei BMW Group din München.

Integrarea mobilităţii electrice în producţia de serie

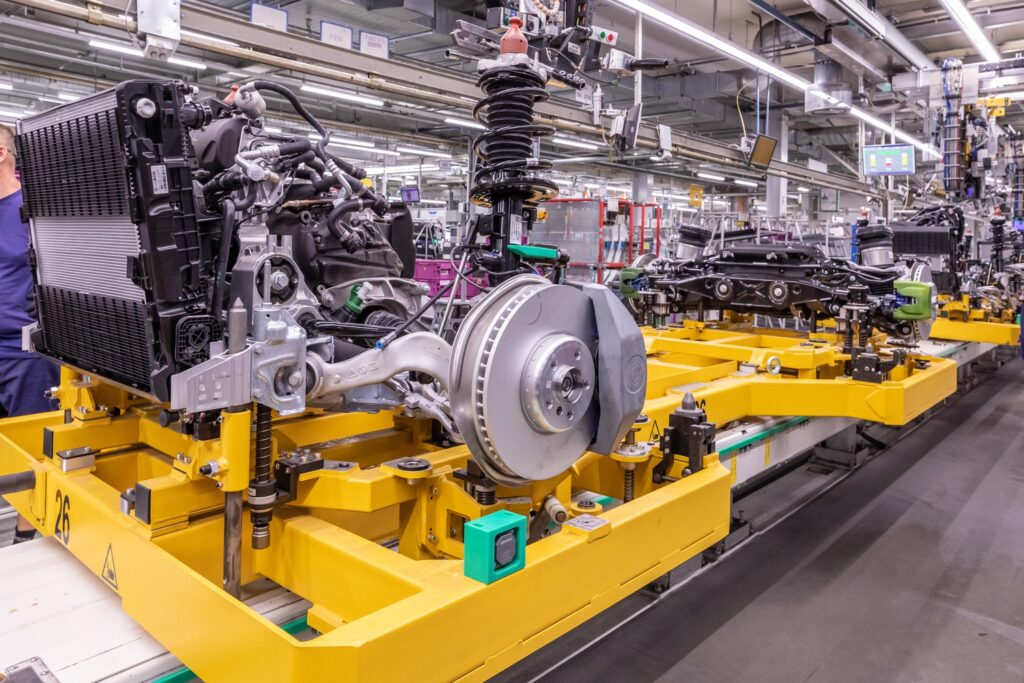

Principala diferenţă dintre BMW i4 şi arhitecturile convenţionale este propulsia electrică şi bateria de înaltă tensiune. Aproximativ 90% din sistemele existente în atelierul de caroserii din München pot fi folosite în continuare pentru noul model. Au fost necesare altele suplimentare doar pentru ansamblul podelei şi partea din spate.

Un alt subiect extrem de complex a fost integrarea în asamblare a bateriei de înaltă tensiune. Acum, acumulatorul este fixat pe caroserie printr-un nou sistem de asamblare a bateriei complet automat, care lucrează de jos în sus. Sistemele complet automatizat de camere de înaltă rezoluţie scanează în prealabil pentru a se asigura că suprafaţa este absolut curată şi că nu există impurităţi care ar putea provoca daune.

Uzina principală a BMW Group produce acum un portofoliu extins de produse, care cuprinde nu numai BMW i4, ci şi modelele cu motoare termice şi sistem hibrid de la BMW Seria 3 Sedan şi Touring, BMW M3 şi BMW Seria 4 Gran Coupe. Sfera de producţie este o dovadă nu numai a flexibilităţii uzinei, ci şi a abilităţilor remarcabile ale angajaţilor săi.

Digitalizarea progresează

Creşterea digitalizării joacă un rol important în producţia BMW Group. În prezent, întreaga fabrică din München este scanată 3D în detaliu pentru a obţine un set complet de date digitale de bază atât ale clădirii, cât şi ale sistemelor sale. Apoi, scanările sunt procesate şi salvate în cloud, astfel încât datele să poată fi accesate de oriunde folosind un instrument intuitiv, bazat pe browser.

Mai multe uzine au fost deja scanate complet 3D – printre acestea Spartanburg şi Regensburg –, iar uzina din Dingolfing este în lucru în acest moment. Până la sfârşitul anului 2022, structura tuturor marilor fabrici auto din reţeaua de producţie BMW Group va fi fost scanată.

BMW Group foloseşte deja instrumente de planificare virtuală pentru a planifica clădiri şi sisteme. Preasamblarea punţii pentru BMW i4, de exemplu, a fost planificată cu platforma Omniverse Nucleus, creată de NVIDIA. Aceasta converge datele din instrumentele de proiectare şi planificare ale diverşilor producători pentru a crea simulări fotorealiste în timp real într-un singur mediu de colaborare. De asemenea, datele din scanările 3D sunt introduse în platforma Omniverse.

Şi alte aplicaţii digitale sunt utilizate direct în producţie. Identificarea prin frecvenţă radio (RFID), de exemplu, permite identificarea şi atribuirea pieselor fără contact şi automat de-a lungul lanţului de valori, eliminând necesitatea scanării manuale şi asigurând că piesa sau componenta potrivită este montată pe maşina potrivită. Tehnologia RFID este utilizată deja în producţia de scaune, dar şi-a făcut loc în diferite domenii de asamblare a automobilelor la uzina din München.

Etichetele inteligente necesare pentru aceasta sunt ataşate în piese în timp ce sunt încă la furnizori sau în producţia de componente a BMW Group, gata de utilizare la asamblare. Apoi ele sunt analizate de antene laterale care urmăresc fiecare componentă etichetată din fiecare maşină. Digitalizarea de acest tip face ca procesele să fie mai rapide şi mai sigure şi, prin urmare, îmbunătățește eficienţa şi calitatea.

Sistemul de osmoză inversă reduce consumul de apă cu şase milioane de litri

În cadrul sistemului de producţie, problema dezvoltării durabile este de o importanţă fundamentală, iar BMW Group a adoptat o abordare holistică pentru reducerea emisiilor de CO2 şi minimizarea utilizării resurselor. Între 2006 şi 2020, consumul de resurse per automobil produs a scăzut cu mai mult de jumătate, iar emisiile de CO2 au scăzut şi mai mult, cu 78%. Obiectivul este reducerea emisiilor de CO2 per automobil produs cu încă 80% până în 2030.

La uzina din München au fost făcute unele modificări şi au fost implementate o serie de măsuri noi. De aceea, uzina foloseşte acum osmoza inversă pentru a reduce consumul de apă proaspătă. Sistemul a fost integrat în producţie în primăvara acestui an şi acum tratează apa din scufundarea catodică – unde stratul de bază este aplicat pe automobile – astfel încât să poată fi reutilizată pentru aceeași etapă a procesului. Se preconizează că noul sistem va reduce consumul total anual de apă cu peste şase milioane de litri.

Din 1997, uzina BMW Group din München foloseşte apă subterană din sursa proprie aflată în campusul uzinei. Acest lucru asigură suficient pentru a acoperi aproximativ jumătate din necesarul anual al fabricii şi aduce o contribuție semnificativă la economisirea de apă potabilă valoroasă.

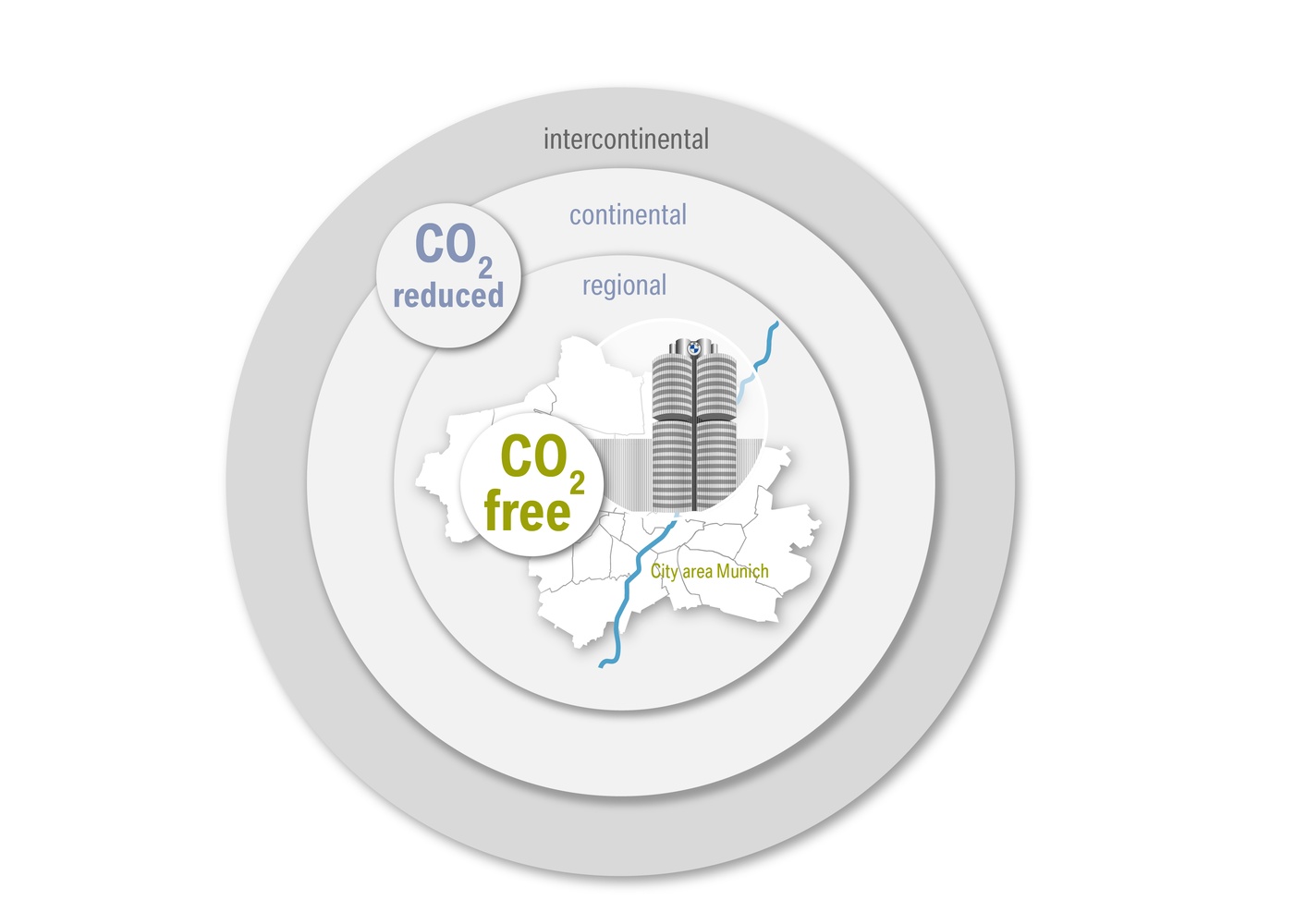

Noul obiectiv de dezvoltare durabilă: zero emisii locale din logistica transporturilor

Cu un accent deosebit pe reducerea emisiilor de CO2, BMW Group a anunţat şi un alt obiectiv care să coincidă cu lansarea în producţie a lui BMW i4: în următorii câţiva ani, emisiile locale din logistica de transport de la uzina din München vor scădea treptat la zero. Acest lucru se va realiza în principal prin utilizarea mai mare a transportului feroviar şi a camioanelor electrice cu baterii.

În prezent, zilnic sunt necesare peste 750 de livrări cu camioane pentru aprovizionarea cu piese. În viitor, porțiunile din interiorul oraşului ale acestor călătorii vor fi efectuate cu camioane electrice. În plus, ponderea automobilelor care părăsesc fabrica din München cu trenul va creşte treptat de la 50%, cât este în prezent. Obiectivul final este eliminarea totală a emisiilor din logistica de transport în zona München, dar şi realizarea unor reduceri semnificative pe o rază mai largă şi din transportul intercontinental.

De anul trecut, toată energia cu care BMW Group se aprovizionează la nivel mondial a fost verde. Pentru producţia BMW i4, de exemplu, acreditările de mediu ale energiei verzi au fost îmbunătăţite şi mai mult prin aprovizionarea directă de la hidrocentralele regionale.

Mai mult, începând din acest an, BMW Group compensează emisiile de CO2 rămase (Scope 1+2) din producţie. Acestea sunt cauzate de generarea combinată de căldură şi energie şi sunt compensate pe deplin la nivel mondial cu certificate de carbon relevante.

Transformarea şi concentrarea pe viitor a uzinei de bază continuă

Integrarea lui BMW i4 în structurile de producţie existente a venit după o investiție de 200 de milioane de euro. BMW i4 este un pionier important pentru pregătirea Neue Klasse, care urmează să fie lansată în München şi la alte fabrici la jumătatea acestui deceniu şi proiectată exclusiv pentru sistemele de propulsie electrice.

BMW Group a anunţat în premieră planurile de a moderniza uzina din München pentru mobilitate electrică în urmă cu mai puţin de un an: urmau să fie construite noi instalaţii de asamblare a automobilelor şi caroserii, iar producţia de motoare urma să se mute în alte părţi ale reţelei de producţie.

De atunci, sute de angajaţi au început să lucreze la alte tehnologii sau alte facilităţi. Până la sfârşitul acestui an, producţia de motoare cu patru cilindri se va muta la Hams Hall (Marea Britanie) şi Steyr (Austria). Relocarea producţiei de motoare de la München se va finaliza cel târziu în 2024.

Reţeaua de producţie BMW Group

Flexibilă şi foarte eficientă, reţeaua de producţie a BMW Group poate reacţiona rapid la pieţele în schimbare şi fluctuaţiile vânzărilor în regiuni. Competenţa în producţie reprezintă o contribuţie principală la rentabilitatea BMW Group.

Reţeaua de producţie a BMW Group utilizează o gamă de tehnologii digitale inovatoare şi Industry 4.0 (IoT), inclusiv realitate virtuală, inteligenţă artificială şi aplicaţii de imprimare 3D. Procesele şi structurile standardizate din sistemul de producţie asigură calitate premium constantă şi permit un grad ridicat de personalizare.

Cmentariile sunt închise