(video) Secretele GR Factory: Cum Toyota își construiește mașinile sportive și le testează la limită

GR Factory, situată în incinta fabricii Motomachi din Toyota City, Japonia, este un loc unde pasiunea pentru sporturile cu motor se împletește cu precizia ingineriei. Aici, Toyota produce modelele GR Yaris, GR Corolla și mai nou Lexus LBX Morizo RR, fiecare fiind o expresie a filozofiei „ever-better cars” promovată de președintele Akio Toyoda, cunoscut sub pseudonimul de curse Morizo.

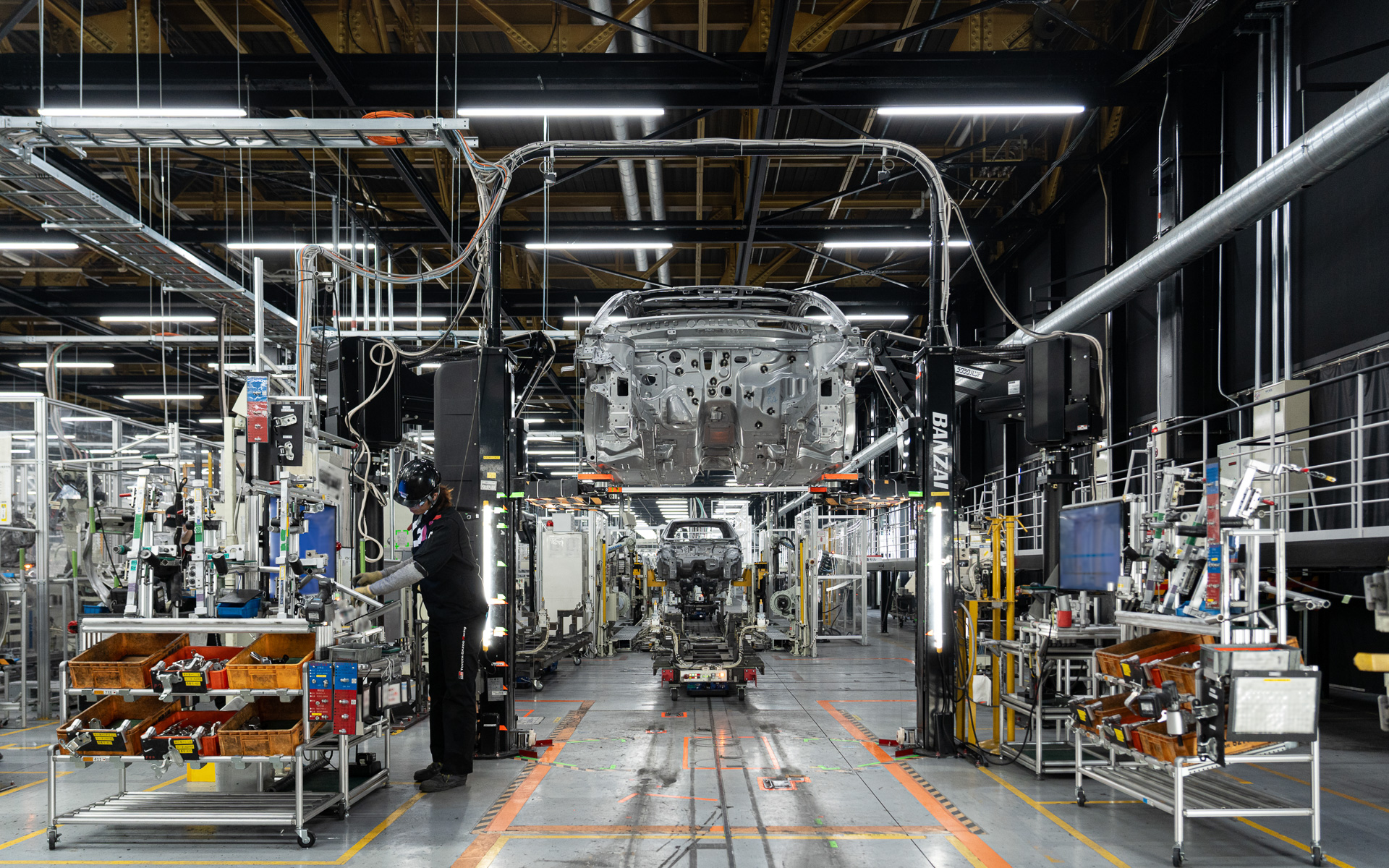

Fabrica, inaugurată în 2020 odată cu lansarea GR Yaris, este prima dedicată exclusiv mașinilor sport din istoria Toyota. Iar recent a fost extinsă și și-a deschis porțile pentru tururi exclusive dedicate proprietarilor de GR Yaris și GR Corolla, oferind o privire publică în culisele procesului de producție.

Ca parte a modernizării fabricii, au fost create trei noi ateliere: caroserie, vopsitorie și asamblare finală. De asemenea, a fost organizată o zonă de testare pentru a verifica calitatea automobilelor deja asamblate. Anterior, GR Factory era un atelier de caroserie și o linie de asamblare finală într-o singură clădire. Divizia nu dispunea de propria vopsitorie: caroseriile sudate erau trimise la un alt amplasament Toyota pentru vopsire, iar apoi se întorceau pentru asamblarea finală în mașini finite în forma deja vopsită.

O Fabrică Diferită, Dedicată Performanței

Fabrica Motomachi, care se întinde pe o suprafață de 160 de hectare – echivalentul a 34 de Tokyo Dome – este un colos industrial, producând zilnic aproximativ 550 de vehicule, inclusiv modele precum Crown, Century, Mirai, Noah, Voxy, bZ4X, Solterra, Lexus LC și RZ. Cu doar 9500 de angajați, fabrica găzduiește patru linii de asamblare, inclusiv GR Factory, care produce zilnic 100 de mașini sport și lunar 2000 de unități.

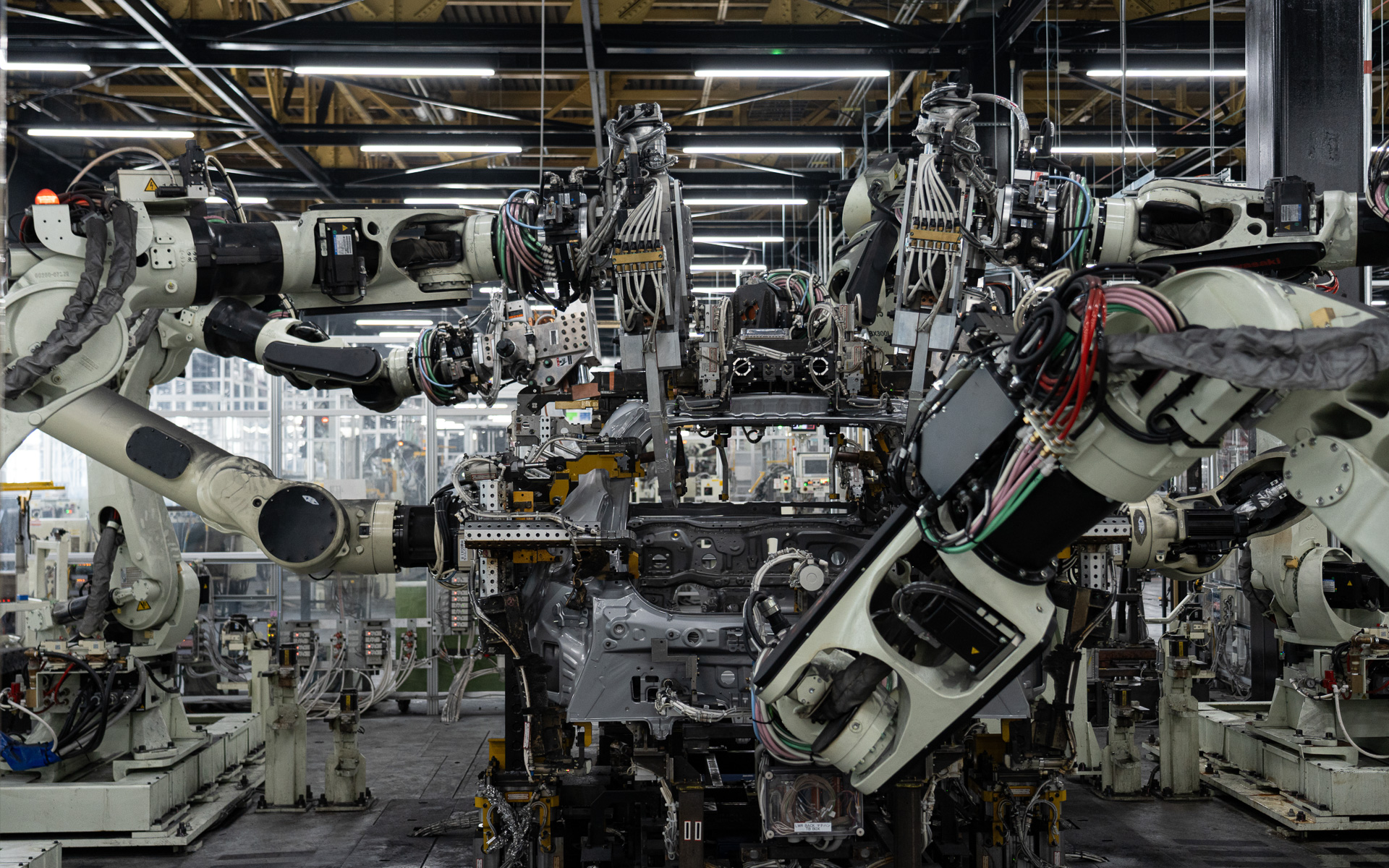

Spre deosebire de liniile tradiționale de producție, GR Factory adoptă un sistem de „cell production” combinat cu AGV-uri (vehicule automate ghidate), eliminând benzile transportoare fixe și oferind flexibilitate pentru a răspunde rapid la schimbări de modele, volume și tehnologii. Această abordare permite fabricii să integreze procesele de dezvoltare și producție, punând accent pe precizie și pe adaptarea continuă a vehiculelor pentru motorsport.

De la Motorsport la Stradă: O Abordare Inversă

Sub îndrumarea lui Akio Toyoda, GR Factory a inversat paradigma tradițională a industriei auto. Dacă în mod obișnuit mașinile de serie erau adaptate pentru curse, Toyota a decis să dezvolte mai întâi mașini capabile să câștige în motorsport, apoi să le transforme în modele stradale de serie! Această filozofie s-a materializat cu GR Yaris, un proiect drag lui Morizo, care a condus personal testele de dezvoltare.

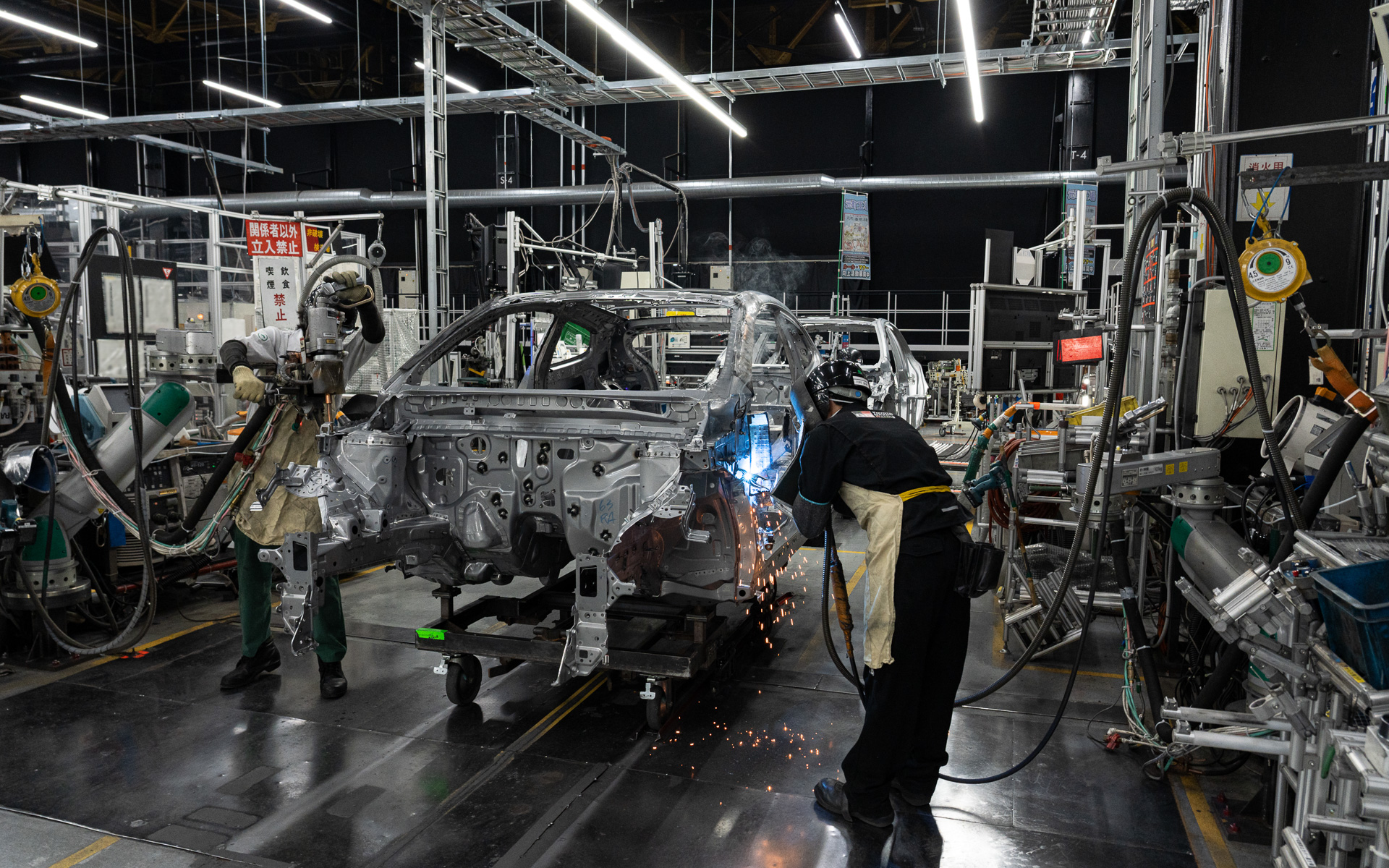

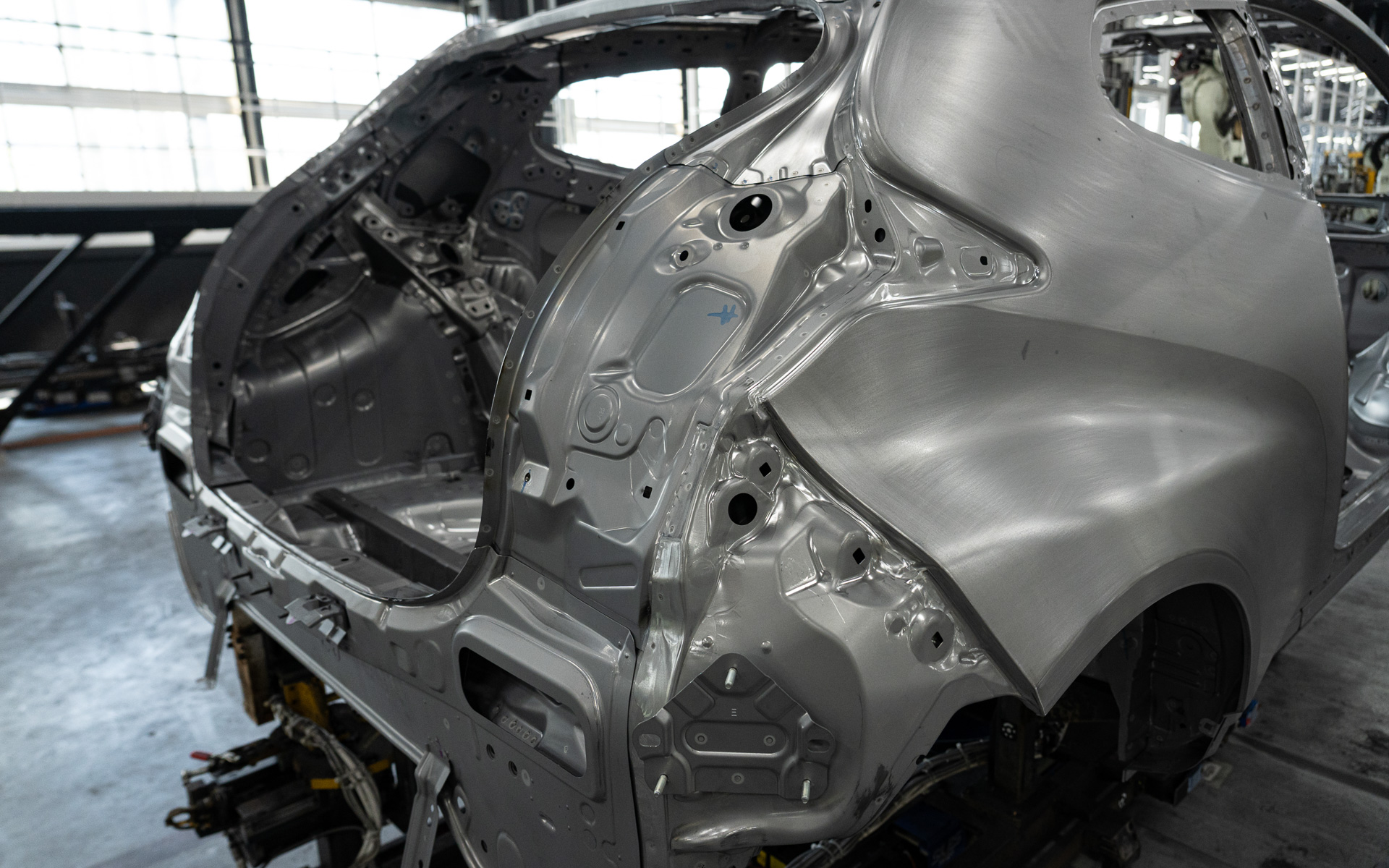

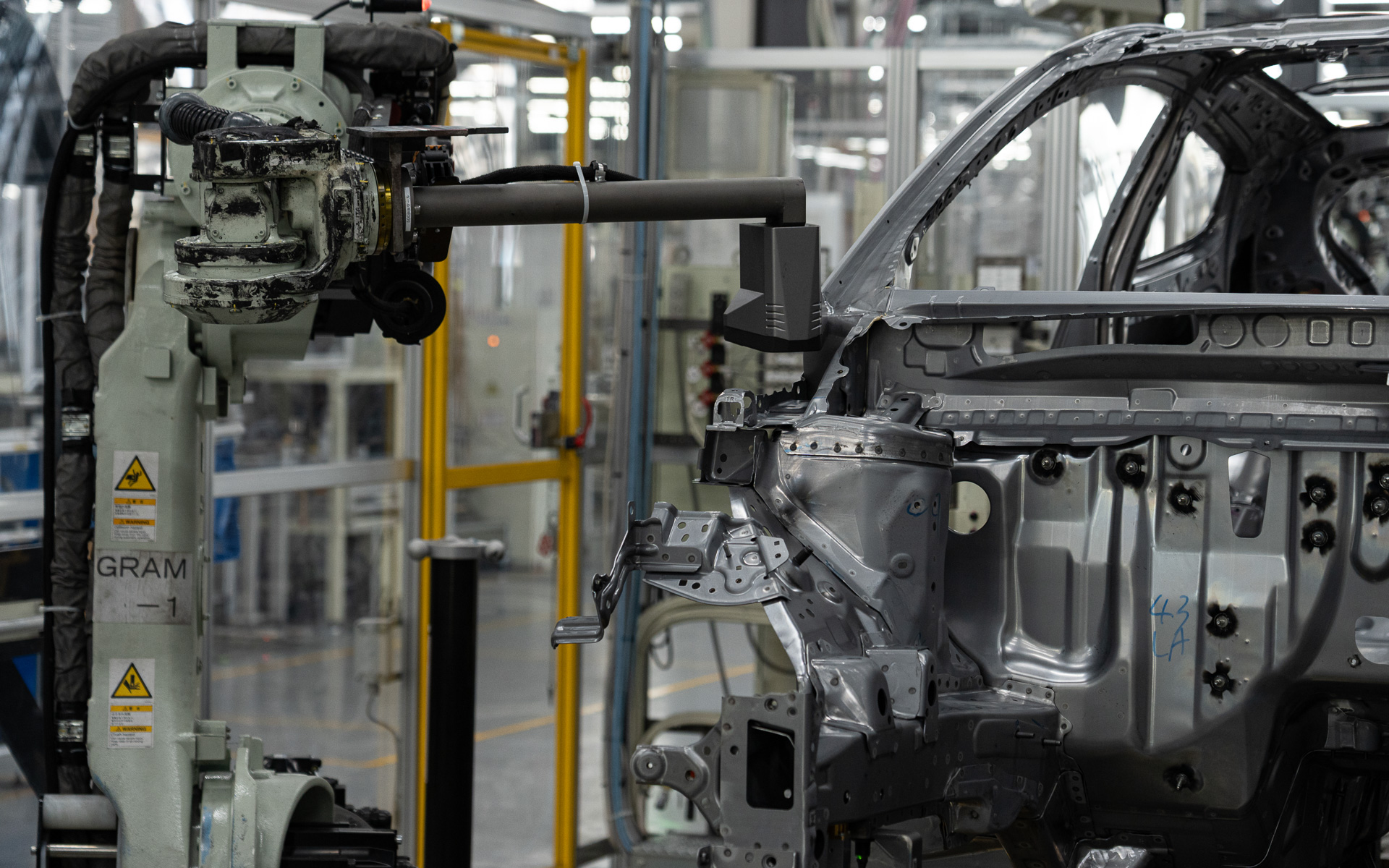

Procesul de fabricație reflectă această mentalitate: caroseriile sunt construite cu o rigiditate comparabilă mașinilor de curse, folosind aproximativ 4500 de puncte de sudură pentru GR Yaris (cu 800 mai multe decât la un Yaris standard) și 5700 pentru GR Corolla (față de 5300 la Corolla Sport). În plus, GR Yaris utilizează 35 de metri de adeziv structural, cu 15 metri mai mult decât modelul standard, pentru a spori rigiditatea.

Sudare prin puncte este o metodă prin care metalele sunt unite prin trecerea unui curent electric printr-un punct specific.

Procesul de Producție: Precizie la Nivel de Milimetri

Producția începe cu asamblarea caroseriei, unde panourile inferioare (motor, podea față și spate) sunt sudate împreună, folosind roboți cu brațe multiple care schimbă capetele de sudură pentru a acoperi diverse zone.

După sudura inițială, caroseria este supusă unui proces de „îmbunătățire” prin suduri suplimentare pentru a crește rigiditatea.

O etapă crucială este inspecția de precizie: roboți tridimensionali măsoară pozițiile găurilor pentru suspensii cu o acuratețe de zecimi de milimetru, iar un sistem de analiză selectează combinațiile optime de piese pentru a compensa eventualele deviații, reducând toleranțele la minimum.

Caroseriile sunt apoi verificate prin metode precum inspecția cu ultrasunete și suduri manuale pentru zonele dificile, înainte de a fi trimise la vopsire.

Asamblare și Testare: Atenție la Detalii

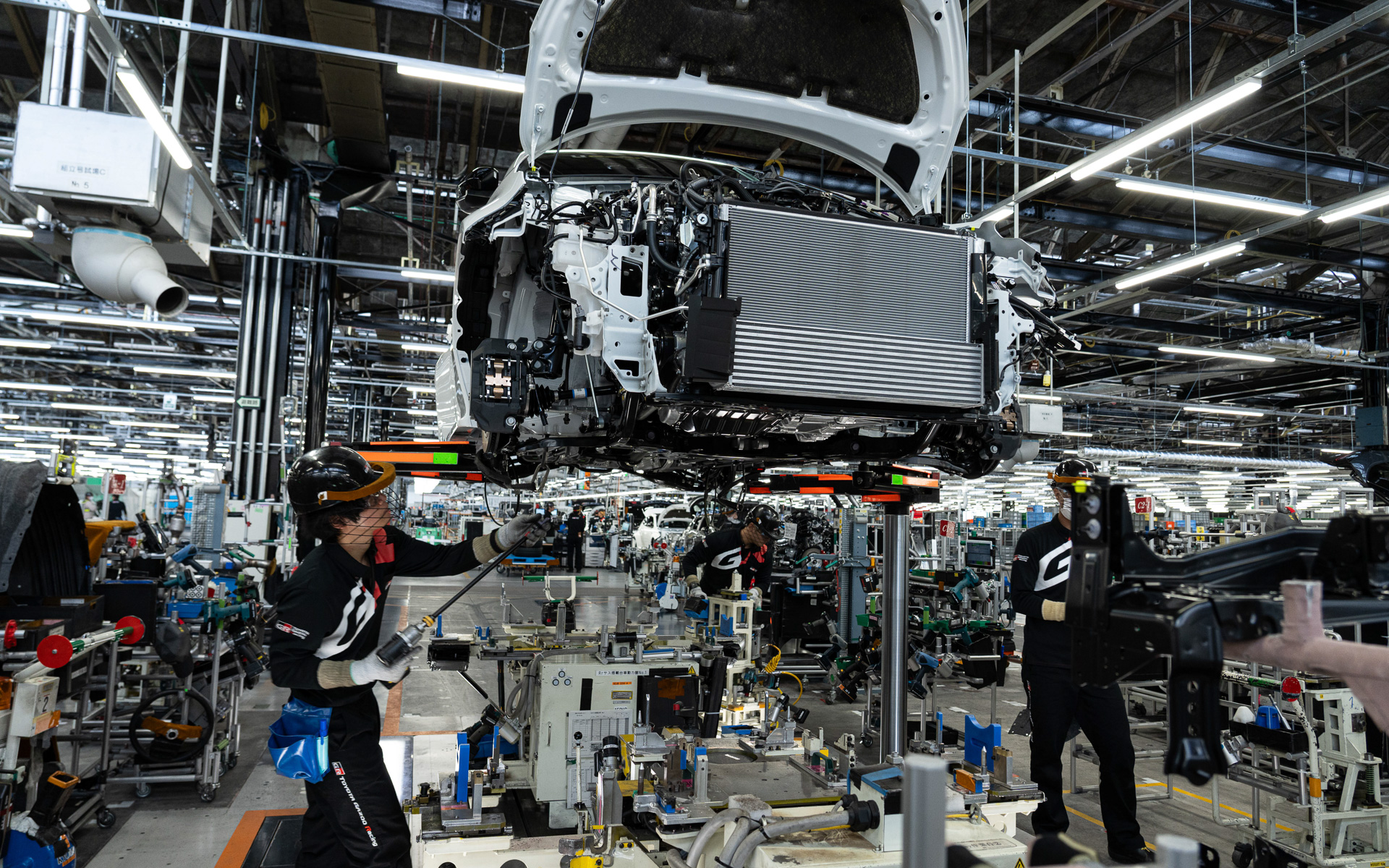

După vopsire, caroseriile revin pe linia de asamblare, unde AGV-urile le mută între stații. Spre deosebire de fabricile tradiționale, GR Factory montează suspensiile la final, pentru a evita influența altor componente asupra preciziei!

Procesul de asamblare a suspensiilor implică selectarea pieselor din 10.000 de combinații posibile, pe baza datelor de măsurare, iar montajul se face de sus în jos, ca în motorsport, pentru a asigura o aliniere perfectă sub greutatea caroseriei.

Inspecția finală include umplerea cu fluide, verificări ale exteriorului, vopselei și funcționalității, urmate de ajustarea aliniamentului. La această etapă mașinile sunt încărcate cu greutăți (75 kg pe scaune, 25 kg în portbagaj) pentru a simula condiții de raliu, iar aliniamentul este ajustat cu o precizie extremă, în mai multe etape, pentru a elimina orice eroare.

Testele Extreme: De la Circuit la Stradă

FIECARE vehicul este apoi testat pe un circuit închis de 3 km de către unul dintre cei 16 piloți de test experimentați. Aceștia evaluează 14 parametri, inclusiv stabilitatea la 120 km/h, comportamentul în viraje și frânare, aplicând accelerații și decelerări bruște pentru a verifica echilibrul mașinii.

Pilotul de raliu japonez Norihiko Katsuta, tatăl lui Takamoto Katsuta din echipa Toyota WRC, a demonstrat jurnalistului Mat Watson de la CarWow cum testele pe pista de macadam Shimoyama împing mașinile la limită. Într-un astfel de test, Morizo a răsturnat un prototip GR Yaris în 2024, dezvăluind o problemă la sistemul de tracțiune integrală, care a fost ulterior corectată prin modificări software. Mașina răsturnată este acum expusă în muzeul Toyota, simbolizând angajamentul companiei pentru îmbunătățire continuă.

Dezvoltare Continuă: Lecții din Motorsport

Inginerul-șef Naohiko Saito, liderul diviziei GAZOO Racing, a explicat cum eșecurile din curse au dus la actualizări pentru noua generație GR Yaris. De exemplu, testele au relevat probleme precum supraîncălzirea motorului și a sistemului de tracțiune integrală, rezolvate prin recalibrarea software-ului și utilizarea unor materiale mai rezistente pentru pistoane.

S-a mai adăugat un sub-radiator repoziționat pentru o răcire mai eficientă, iar bara frontală a fost segmentată în trei părți pentru reparații mai simple. Alte modificări includ un levier de frână de mână repoziționat, la cererea lui Morizo, și brațe de suspensie mai rigide, sporind robustețea și responsivitatea mașinii.

O Experiență Unică pentru Proprietari

Din 18 aprilie 2025, GR Factory a început să organizeze tururi pentru proprietarii de GR Yaris și GR Corolla, accesibile prin conturile MyTOYOTA. Vizitatorii pot vedea etapele de producție – asamblarea caroseriei, montajul și inspecția – și pot înțelege cum Toyota aplică filozofia Kaizen (îmbunătățire continuă) în fiecare aspect al producției.

Akio Toyoda a declarat în 2020 când s-au lansat GR Yaris: „GAZOO reprezintă transformarea Toyota. Vom schimba nu doar fabricile, ci și modul în care construim mașini.”

Un „daruma” cu un singur ochi pictat, expus în fabrică, simbolizează angajamentul continuu al Toyota pentru perfecțiune.

GALERIE FOTO:

Cmentariile sunt închise