(video) A început asamblarea manuală a noului Mercedes-AMG ONE. În spatele scaunelor se află ceva foarte complex

Noua hyper mașină cu tehnologie din Formula 1 a companiei Mercedes-AMG – ONE – intră în producție exclusivă de serie mică. Doar 275 de unități vor fi asamblate în total și sarcina #1 din producția exclusivă a început. Primele vehicule vor fi livrate clienților în sfârşit, din a doua jumătate a anului 2022, deşi la momentul prezentării prototipului pre-serie în toamna lui 2017 s-a spus că producţia şi livrările vor demara din 2019.

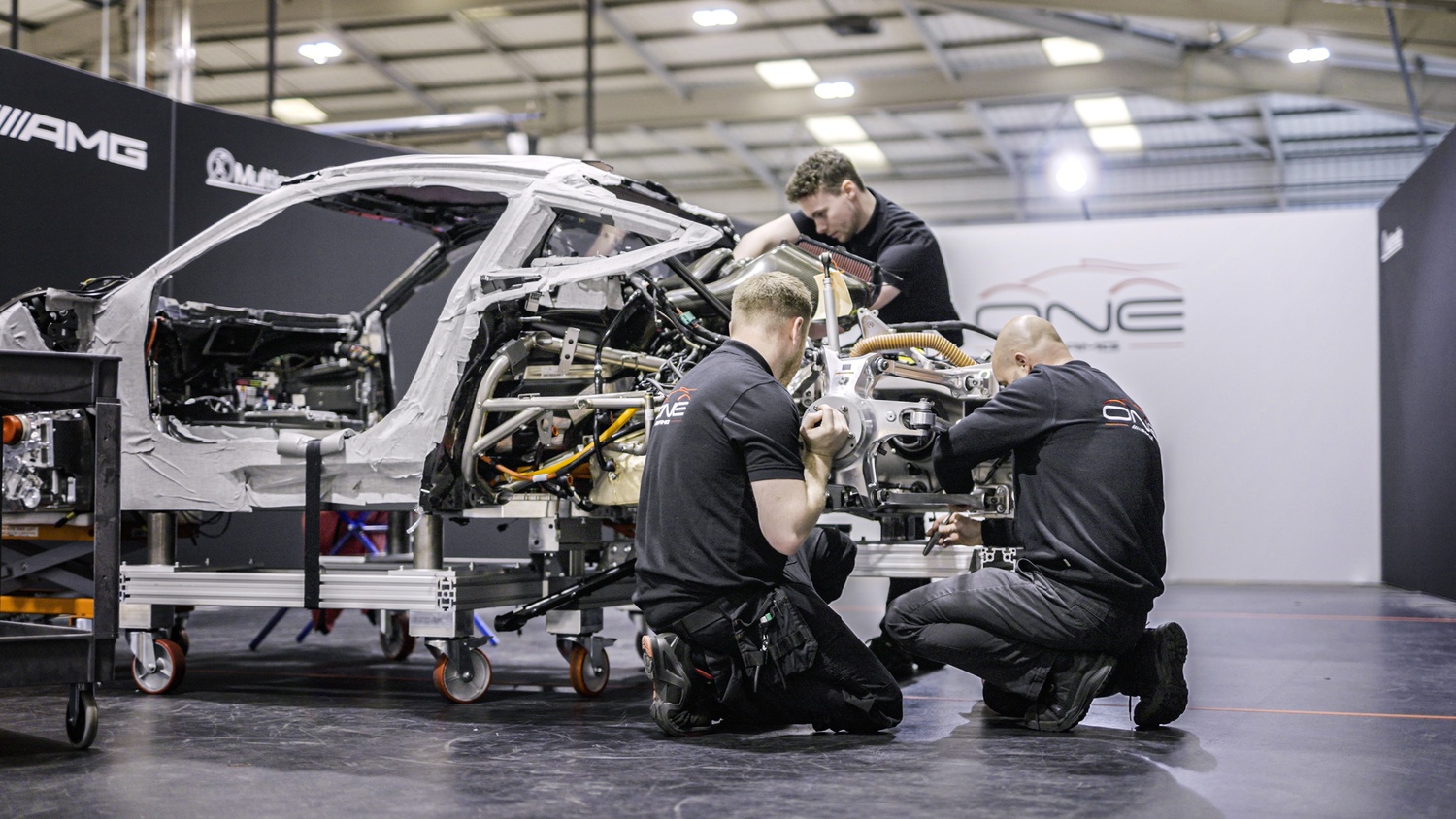

Grupul motopropulsor hibrid, care este format dintr-un benzinar V6 turbo de 1.6 litri şi alte patru motoare electrice, este construit de către experţii de la Mercedes‑AMG High Performance Powertrains din Brixworth (Marea Britanie), care sunt, de asemenea, responsabili pentru dezvoltarea și producerea motoarelor pentru monoposturile echipei Mercedes‑AMG Petronas F1.

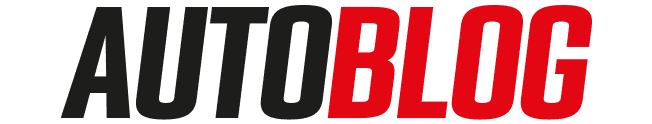

Producția completă a noului ONE are loc în Coventry, Marea Britanie, fiind respectiv o maşină de origine britanică! În acest scop, AMG a colaborat cu partenerul de producție Multimatic pentru a înființa o platformă de producție de serie mică dedicată.

Producția exclusivă de mașini este finalizată manual la un total de 16 stații de asamblare și testare. Mulți pași de lucru amintesc de producția de ceasuri de lux de înaltă calitate: unele subsisteme sunt mai întâi pre-asamblate și testate pentru funcționare, apoi dezasamblate din nou și abia apoi instalate într-un final în vehicul. Acest lucru este valabil, de exemplu, pentru structura monococă din fibră de carbon cu un acoperiș lipit, precum și pentru toate părțile detașabile ale corpului, care sunt, de asemenea, realizate din material ușor și stabil, dar și costisitor.

Întreaga “piele” exterioară este prima care este complet asamblată. Acum toate potrivirile sunt verificate meticulos și, dacă este necesar, ajustate la capitolul dimensiuni. Acesta este singurul mod de a crea un model de îmbinare perfect uniform. În acest proces, specialiștii trebuie să țină cont de stratul final de lac aplicat, care adaugă grosime proprie materialelor. Având în vedere că grosimea unui perete din carbon este de numai 1.2 mm în anumite locații, aceasta este o sarcină extrem de dificilă și specializată. Odată ce totul se potrivește perfect, părţile, inclusiv portierele și capotele, sunt demontate din nou și apoi vopsite manual ca un set pentru fiecare vehicul individual – acest lucru asigură potrivirea perfectă a culorilor întregului vehicul.

În următoarea etapă de asamblare, grupul motopropulsor și caroseria în alb sunt asamblate: motorul turbo V6 de 1.6 litri, bateria de înaltă tensiune și totalul de patru agregate electrice au fost testate anterior la cald pe bancurile de testare de la Brixworth pentru a se asigura că sunt sănătoase și performante, fiind folosit exact același proces ca și cel pentru unitățile de propulsie F1. Mercedes‑AMG High Performance Powertrains furnizează unitățile corespunzătoare: motorul cu combustie hibrid eTurbo, bateria de înaltă tensiune pentru configuraţia plug-in hybrid, puntea din față cu cele două motoare electrice și electronica de putere, inclusiv invertorul pentru fiecare dintre cele patru electromotoare. În fluxul de lucru, 75% din părţi sunt deja asamblate înainte ca toate componentele de înaltă tensiune să fie instalate.

O prezentare generală a etapelor de producție organizate în 16 stații principale:

- Stația 1 până la 4: Asamblarea părţilor mecanice și a tuturor componentelor de joasă tensiune, precum și instalarea componentelor esențiale ale grupului de propulsie, inclusiv a sistemului electric.

- Stația 5 până la 6: Asamblarea bateriei de înaltă tensiune și a conexiunilor de înaltă tensiune, testul funcționării motorului cu ardere și a motoarelor electrice, dar și punerea în funcțiune a vehiculului.

- Stația 7: Instalarea interiorului.

- Stația 8: Începerea instalării panourilor exterioare ale caroseriei, ușilor și sferturilor. În timpul acestui proces, panourile pre finisate ale caroseriei, părţile frontale şi posteioare, dar şi portierele, se întâlnesc cu linia principală de asamblare din zona de sub-asamblare. Și aici, provocarea specială constă în dorințele uneori foarte diferite ale clienților.

- Stația 9: Continuă amenajarea exterioară. Se montează faţa şi spatele caroseriei.

- Stația 10: Instalarea finală a caroseriei exterioare.

- Stația 11: Asamblarea roților și a panourilor de podea.

- Stația 12: Reglarea roților și a farurilor.

- Stația 13: Dinamometru cu role pentru testarea vehiculului în toate modurile de conducere.

- Stația 14: Test NVH cu patru posturi (zgomot, vibrații, duritate), cu reglaj fin dacă este necesar şi cerut de client.

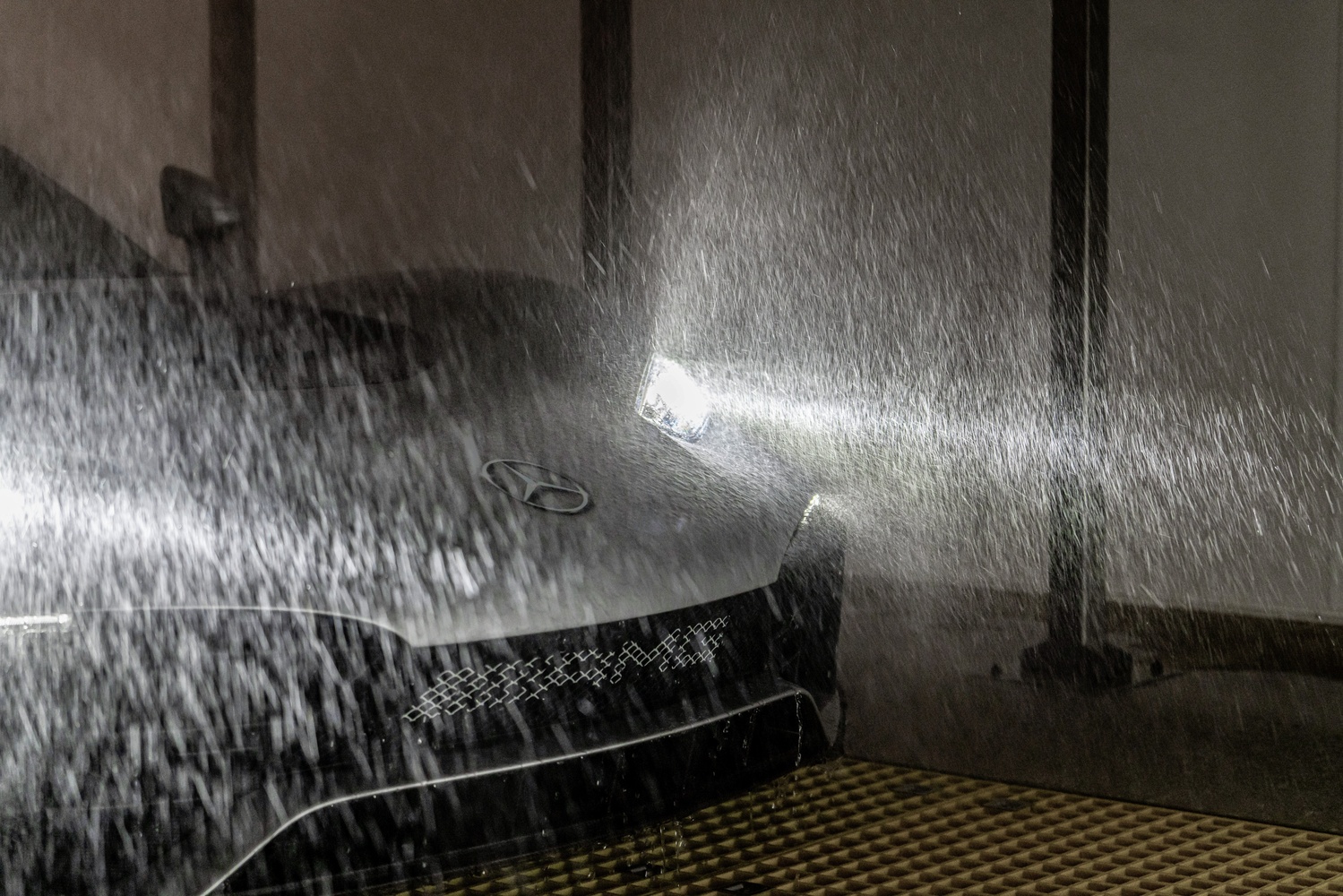

- Stația 15: Testul ploii musonice.

- Stația 16: Cabină de lumină cu inspecție vizuală a tuturor suprafețelor și teste tehnice de funcționare a tuturor componentelor.

În total, peste 50 de specialiști lucrează la fiecare Mercedes‑AMG ONE în parte. După fiecare stație, există controale de calitate aprofundate pe baza unor caracteristici definite, rezultând o documentare extinsă a procesului de producție. Procesul meticulos este completat de cele mai recente metode de producție ale Industry 4.0, pe care Mercedes‑AMG le folosește și la sediul din Affalterbach pentru producția de motoare AMG. Astfel, componentele sunt pre-sortate în seturi coordonate în suporturi de materiale și sunt disponibile exact la momentul potrivit, la locul potrivit.

Etapa finală a producției este marcată de un test pe un poligon de probă din apropiere, unde fiecare Mercedes-AMG ONE este încercat de un șofer de teste din fabrică. De îndată ce li se acordă aprobarea, vehiculul este prevăzut cu o protecție adecvată pentru transport și încărcat într-un camion închis la sediul Mercedes‑AMG din Affalterbach. Acolo are loc atât informarea tehnică a vehiculului de către experții Mercedes-AMG ONE, cât și predarea vehiculului proprietarului.

De curând, câţiva proprietari ai maşinii au fost invitaţi să aibă un prim contact cu nişte prototipuri pre-serie în cadrul unui eveniment exclusiv în Germania. Unora li s-a arătat şi ce se poate vedea cu ochiul liber în compartimentul motor.

Cmentariile sunt închise