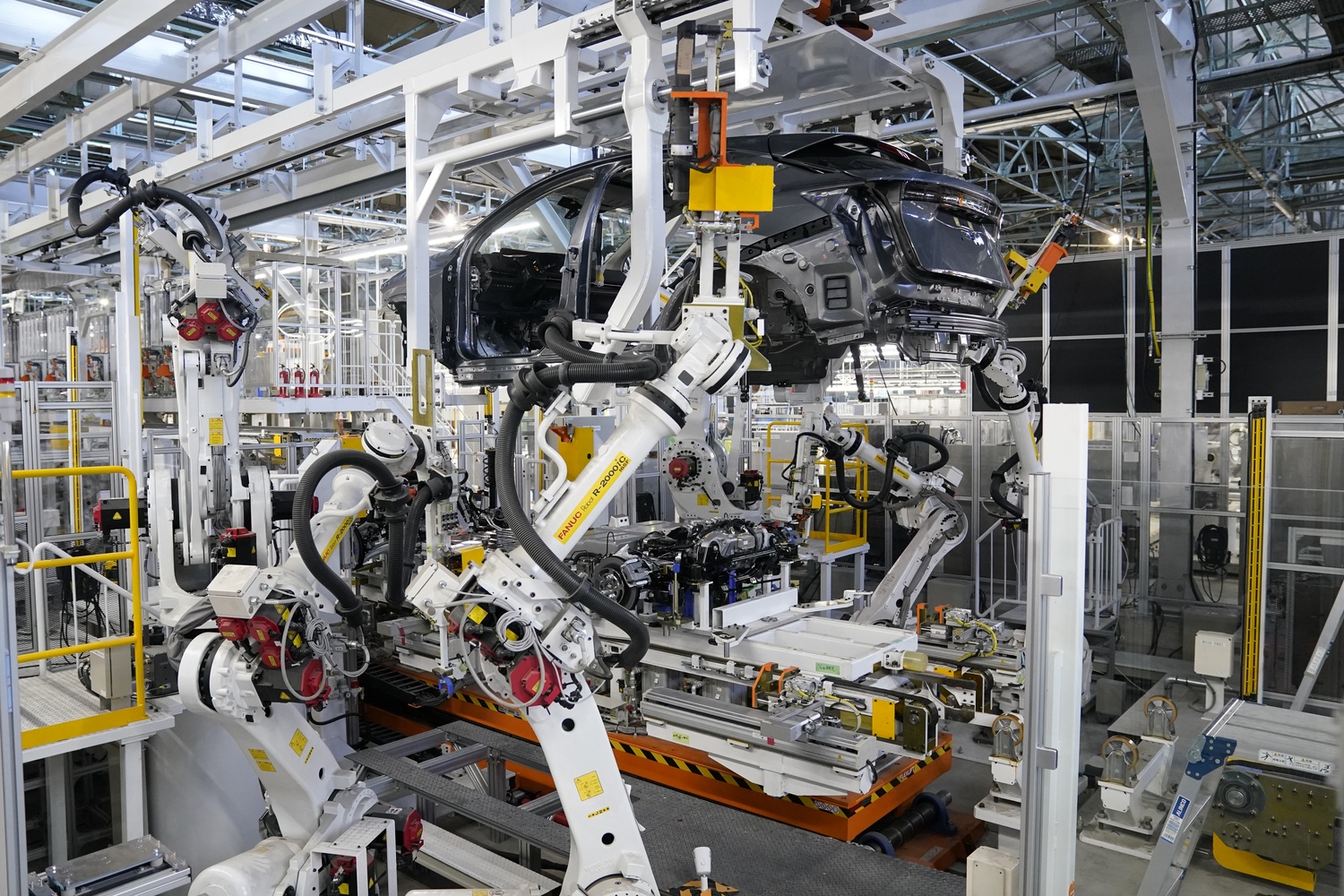

(video) Nissan şi-a deschis o linie de producție robotizată la fabrica din Tochigi. Vezi cum se produce noul Ariya

Nissan a prezentat o linie de producție nouă la uzina sa din Tochigi, Japonia, făcută în conformitate cu inițiativa Nissan Intelligent Factory. Ce înseamnă NIF? Această inițiativă unică sprijină fabricarea de vehicule de ultimă generație care utilizează tehnologii inovatoare și contribuie la realizarea neutralității emisiilor de carbon.

Nissan a anunțat, de asemenea, o foaie de parcurs pentru atingerea neutralității emisiilor de carbon până în 2050 la fabricile sale de producție din întreaga lume!

Încă de la înființare, Nissan și-a perfecționat capacitatea de a fabrica vehicule prin procese de producție de înaltă calitate și extrem de eficiente, prin abilitățile superbe ale așa-zișilor takumi (tehnicieni principali). Cu toate acestea, mediul de afaceri din jurul producției trece prin schimbări majore.

În Japonia există o necesitate acută de a face o rupere de producția tradițională intensivă, atât pentru a fi în pas cu trendurile modern, cât şi pentru a face față unei societăți îmbătrânite și deficitului grav de forță de muncă. Situațiile neprevăzute, cum ar fi schimbările climatice și pandemiile, trebuie, de asemenea, să fie gestionate. În același timp, tendințele industriei în ceea ce privește electrificarea, inteligența vehiculelor și tehnologiile conectate fac structura și funcționalitatea vehiculelor mai avansate și mai complexe.

Nissan a introdus inițiativa Nissan Intelligent Factory la uzina sa din Tochigi pentru a răspunde acestor nevoi și tendințe, cheltuind 296 milioane de dolari pentru asta. NIF permite Nissan:

- să utilizeze roboți care au moștenit abilitățile takumi pentru a fabrica vehicule de ultimă generație, de cea mai înaltă calitate;

- să creeze un mediu mai bun în care o gamă largă de specialiști, de gen masculin şi feminin, inclusiv în vârstă, să poată munci confortabil alături de roboţi;

- să realizeze un sistem de producție cu emisii zero, accelerând astfel eforturile de realizare a unei societăți decarbonizate.

Caracteristicile noii linii de producţie:

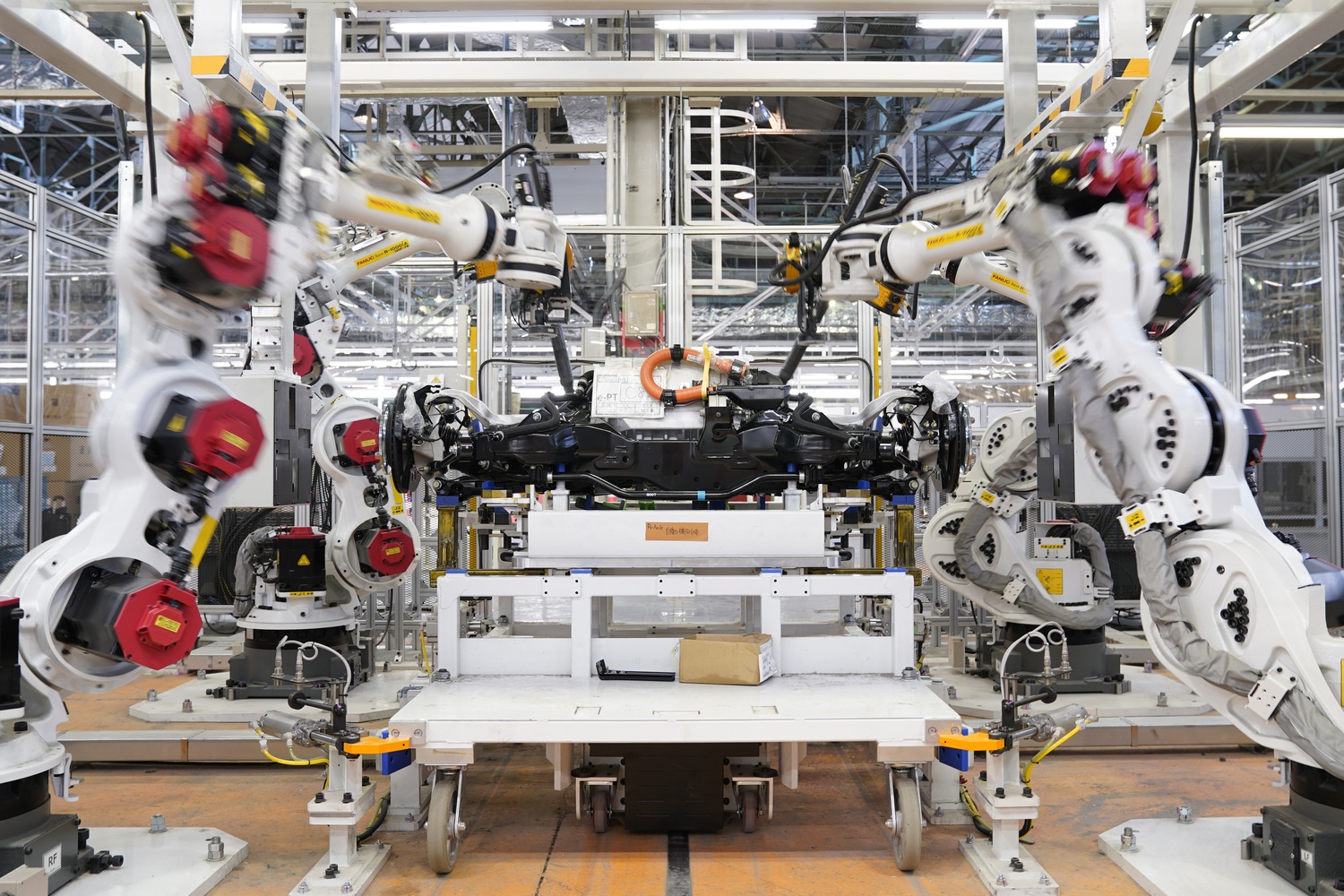

- Nissan introduce Simultaneous Underfloor Mounting Operation (SUMO) – “instalare simultană sub podea” – un proces de asamblare care oferă o eficiență mai mare prin instalarea simultană a tuturor componentelor transmisiei vehiculului de pe un panou detașabil care se ridică la caroserie. Asamblarea este efectuată de roboți.

- Structura cu două straturi a acestei platforme permite 27 de combinații diferite de module (3 x 3 x 3) într-o singură instalație.

- Se utilizează măsurarea în timp real a poziției vehiculului și o corecție a poziției componentelor foarte precisă (±0,05 mm).

- SUMO a făcut posibilă reducerea costului de producție cu 10%, în ciuda tranziției la vehicule cu “umplutură” mai complexă.

- Acum are loc strângerea automată și alinierea legăturilor de suspensie de către roboţi!

- Un proces care necesita instalarea manuală prin mai multe etape a fost rafinat la una singură cu ajustare automată a alinierii.

- Lucrările cu sarcină mare care necesită un cuplu ridicat în timpul strângerii au fost complet automatizate.

- Reglarea cu robotul, cu o precizie de 0,1°, asigură o aliniere de înaltă precizie, dincolo de cea a experţilor takumi.

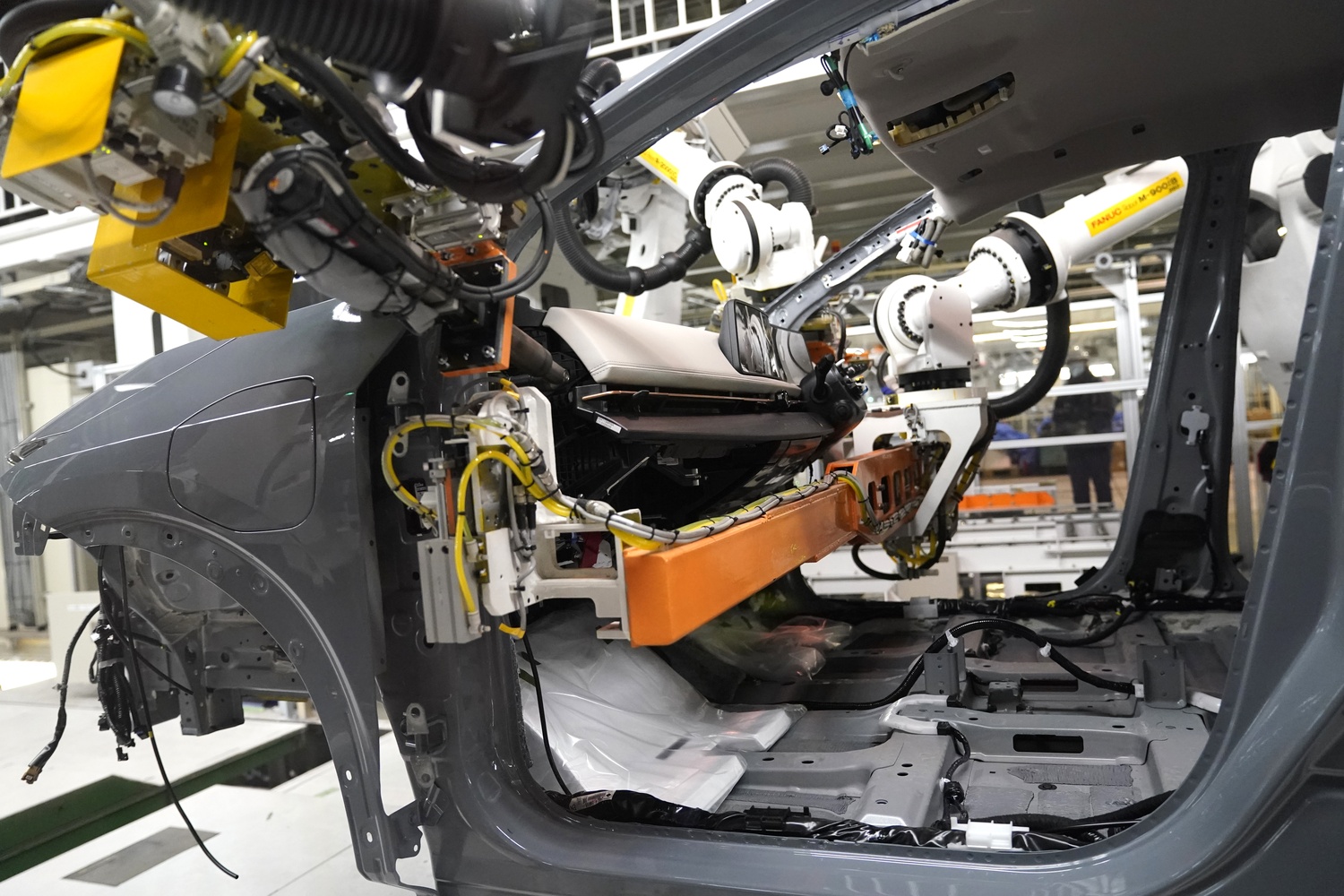

- Acum roboţii se ocupă de montarea automată a plafonului interior!

- A avut loc automatizarea unui proces care necesită în mod convențional munca într-o poziție de sarcină ridicată pentru oameni. În plus, greutatea plafonului este în creștere datorită adăugării de piese inteligente și conectate.

- Instalarea pieselor moi, care anterior era dificil de făcut de către roboţi, a fost automatizată prin transferul abilităților takumi către roboți.

- Inserarea automată a clipsurilor, care necesită de obicei utilizarea detectării delicate cu degetele, a fost realizată acum prin utilizarea unui senzor pentru a verifica forța de inserție în timp real.

- Instalarea automată a cockpit-ului interior!

- Roboții reproduc abilitățile la nivel înalt ale meşterilor takumi pentru a controla variațiile și diferențele stânga-dreapta în timpul instalării.

- Pentru un cockpit bine proporționat și fără sudură, un sistem de vizibilitate de mare viteză măsoară cu precizie dimensiunile și corectează poziția în trepte de ±0,05 mm.

- O nouă metodă de sudare (dimple welding) permite reducerea lățimii flanșei cadrului ferestrei cu 4.5 mm, soluţie care sporește într-un final vizibilitatea șoferului de la volan.

- Se folosesc sisteme electrice care răspund la creșterea inteligenței vehiculului – Creșterea inteligenței vehiculelor a mărit, la rândul său, cantitatea de date care trebuie scrise. Pentru a răspunde acestei nevoi, etapa de scriere a fost extinsă, iar viteza de comunicare a fost crescută de 20 de ori.

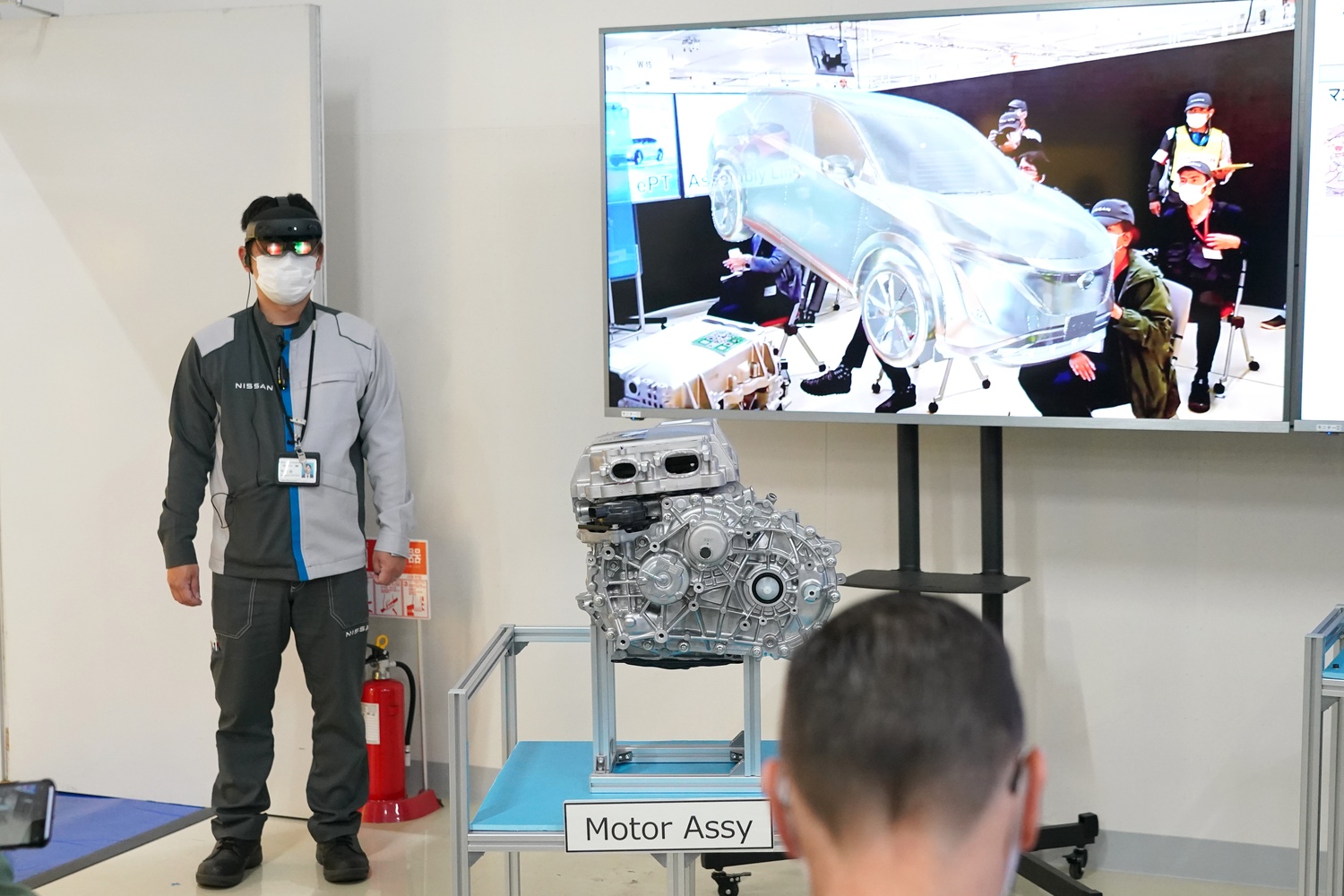

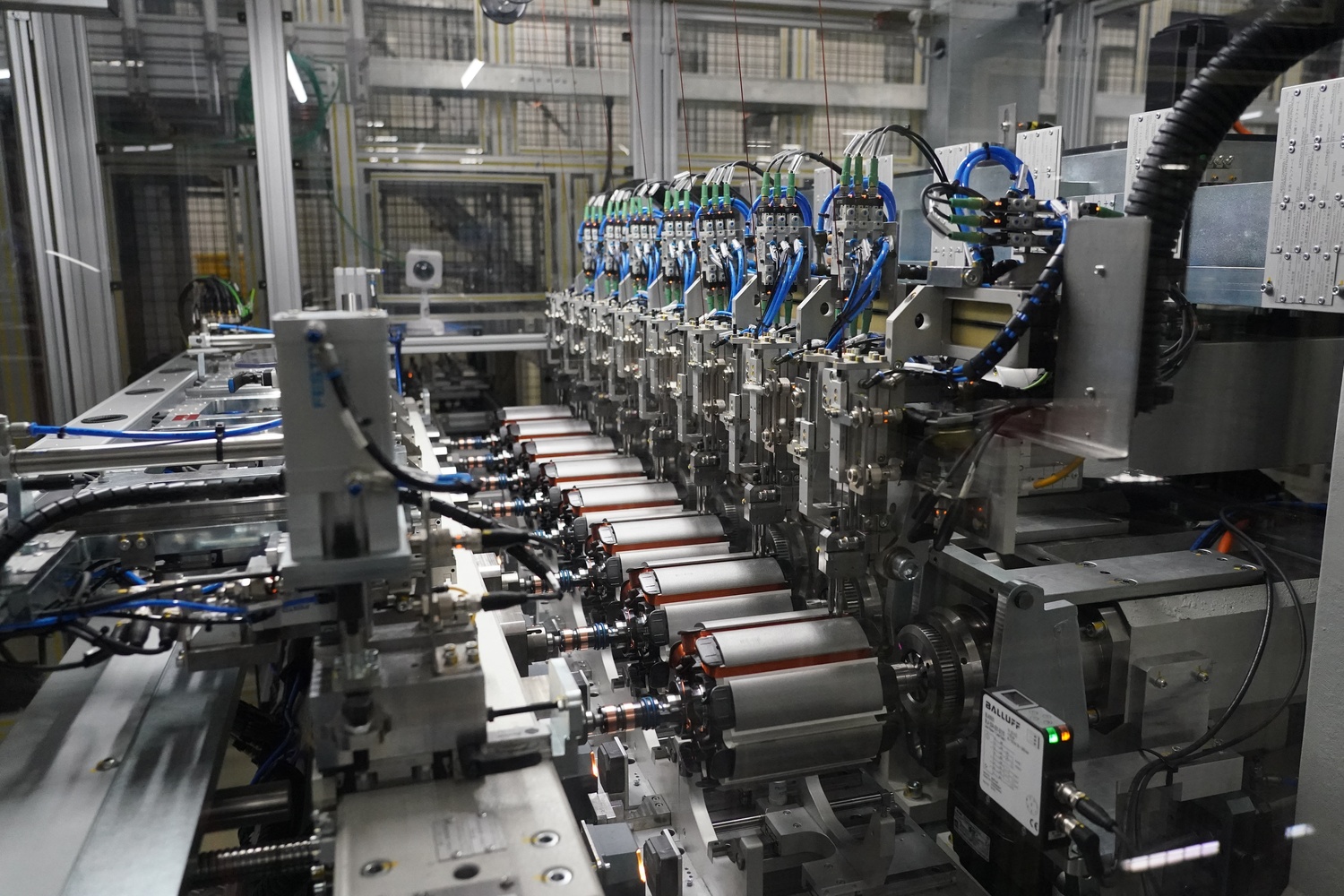

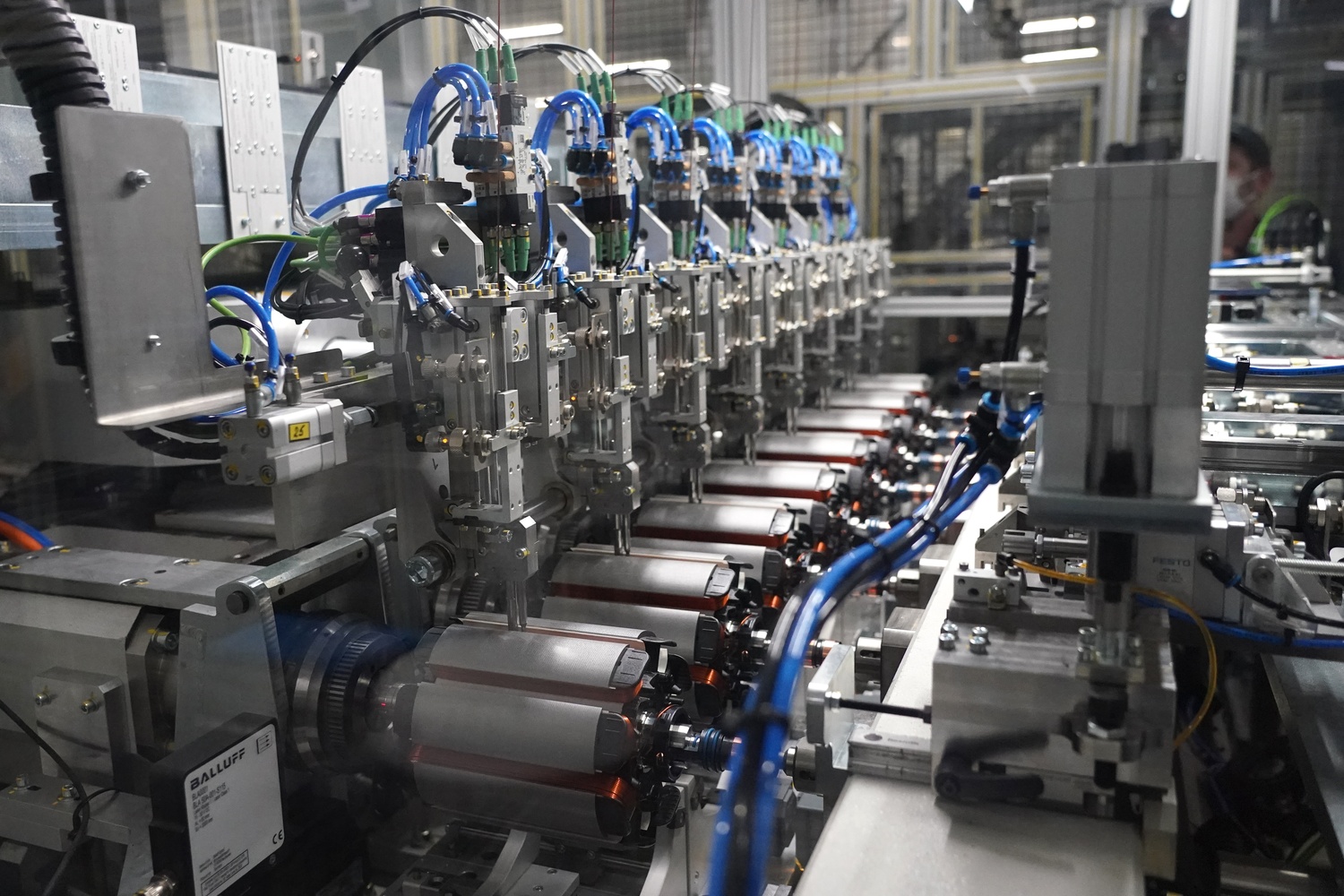

- Motoarele electrice se înfășoară acum cu fire de cupru cu ajutorul unui dispozitiv de înaltă precizie de tip duză. Se pot înfăşura concomitent câte opt motoare, ceea ce permite producția lor în masă cu o viteză mai mare, dar şi a mai multor maşini pe zi respectiv. Apropo, acesta este primul exemplu de producție în masă a unui motor electric cu opt poli, fără utilizarea magneților permanenți. Acest lucru va ajuta la eliminarea dependenței de pământurile rare.

- Inspecția procesului de vopsire are loc complet automat!

- Unsprezece roboți inspectează corpul mașinilor și barele lor de protecție, obținând detectarea 100% a prafului și a resturilor (de până la 0,3 mm în diametru)!

- Rezultatele inspecției sunt transferate și stocate într-un sistem centralizat de management, ceea ce duce la o trasabilitate sporită.

- Inspectorii pot verifica rezultatele inspecției printr-un simplu smartphone.

- Inspecția integrată pentru specificații și defecte are loc complet automat!

- Şase roboți efectuează inspecții ale specificațiilor și identifică defectele.

- Rata de detectare a defectelor este îmbunătățită prin imagistica repetată în timpul trecerii prin aşa-zisul tunel cu iluminare “zebra”.

- Vopsirea și uscarea integrată/comună a corpurilor metalizate și a barelor de protecție din polimeri.

- Utilizarea vopselei pe bază de apă nou dezvoltată, care se usucă la temperaturi mai scăzute, permite ca corpurile și barele de protecție să fie vopsite și uscate la cuptor împreună, reducând consumul de energie cu 25%.

- Procesul are ca rezultat o acoperire cu vopsea pe bază de apă la un nivel de top.

- Cabinele cu vopsea uscată utilizează reciclarea extrem de eficientă a aerului.

- Absorbția cetii vopselei cu pulbere uscată şi reutilizarea deșeurilor de vopsea contribuie la eforturile de zero emisii.

- Reciclarea aerului din cabina de vopsit reduce consumul de energie cu 25%.

- Sistemul de management al asigurării calității este acum bazat pe IoT (Internet of things).

- Inspecțiile automate de calitate efectuate în fiecare proces previn erorile umane.

- Rezultatele inspecțiilor pentru toate vehiculele de producție sunt înregistrate automat, sporind trasabilitatea.

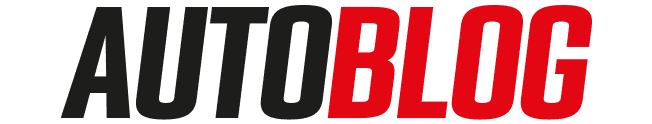

- Competență operațională timpurie obținută prin intermediul tehnologiei digitale (sistem inteligent de asistență pentru operare) – se realizează prin utilizarea tehnologiei de realitate mixtă (MR) pentru a efectua instruire operațională la fața locului în timp ce produsul este vizualizat pe linia de producție.

- Întreținerea echipamentelor de la distanță – Timpul de recuperare a defecțiunilor echipamentelor este redus cu 30% prin utilizarea unei camere de control centralizate pentru a conecta informațiile prin rețeaua IoT și pentru a transmite metode optime de rezolvare a problemelor personalului de întreținere din domeniu.

- Sistemul de diagnosticare a defecțiunilor echipamentului și întreținerea predictivă/preventivă a echipamentelor.

- Tehnologia de diagnosticare a întreținerii bazată acum pe condiții este utilizată pentru a preveni defectarea echipamentului.

- Sistemul utilizează dezvoltarea automată a logicii de diagnosticare și utilizarea extinsă a metodelor de analiză extrem de precise.

- Măsurarea şi monitorizarea constantă la incremente de 1/100 secunde şi detectarea automată a semnelor de defectare, utilizând o varietate de metode de diagnosticare, reduc pierderile de producție la zero cât mai mult posibil.

Uzina din Tochigi este programată să înceapă producția noului SUV electric Nissan Ariya în acest an fiscal.

GALERIE FOTO:

Cmentariile sunt închise