(video) Sarcină complexă, dar spectaculoasă. Iată cum se construiesc prototipurile SUV-ului BMW iNEXT

Cu ocazia producției de prototipuri BMW iNEXT, germanii ne oferă o privire exclusivă în culisele uzinei sale pilot din inima Centrului de Cercetare și Inovare (FIZ).

Modelul complet electric va fi lansat în 2021 şi va fi asamblat pe aceeaşi linie cu automobilele cu motoare cu ardere internă sau sisteme de propulsie plug-in hybrid.

Prototipurile tuturor automobilelor sunt produse cu mult înainte de lansarea efectivă pe piaţă, în zonele speciale cu acces restricţionat ale facilităţii. Acestea sunt utilizate pentru testarea şi pregătirea în vedea asamblării de serie ulterioare. Specialişti în dezvoltare şi producţie lucrează în strânsă colaborare.

Această soluţie este o dezvoltare importantă pentru a asigura flexiblitatea maximă BMW Group în viitor, reglând mixul de sisteme de propulsie rapid, în funcţie de evoluţia viitoare a pieței.

“Pregătirea unui automobil electric pentru producţia de serie este o misiune interesantă, dar dificilă. La momentul începerii oficiale a producţiei vom avea construite circa 100 de prototipuri BMW iNEXT. Până atunci, uzina-pilot va utiliza o serie de inovaţii noi pentru a eficientiza şi a accelera şi mai mult procesele. De asemenea, deja pregătim primii angajaţi în producţie de la uzina din Dingolfing pentru a lucra la noul produs”, a declarat Udo Hänle, șef al departamentului de integrare a producției.

Vezi şi: (foto) Noul BMW iNEXT va fi primul model al mărcii cu volan poligonal

Etapele procesului de producţie de serie sunt definite şi maturizate la uzina-pilot, unde specialiştii validează şi toate funcţiile automobilului, inclusiv funcţiile de condus autonom şi electric, şi senzorii pentru sistemele de asistare a condusului. În plus, angajaţii care lucrează la BMW iNEXT fac uz în premieră de instrumente digitale complet noi care sprijină operaţiunile mai inteligent şi eficient.

Primele caroserii brute ale BMW iNEXT sunt asamblate în atelierul de caroserii al uzinei-pilot. Diferitele secţiuni sunt conectate cu ajutorul tehnologiei noi: sudură rotativă. Aceasta uneşte aluminiul şi oţelul de înaltă rezistenţă prin utilizarea căldurii generate când elementul din oţel străpunge o componentă de aluminiu. Căldura piesei de oţel uneşte cele două componente.

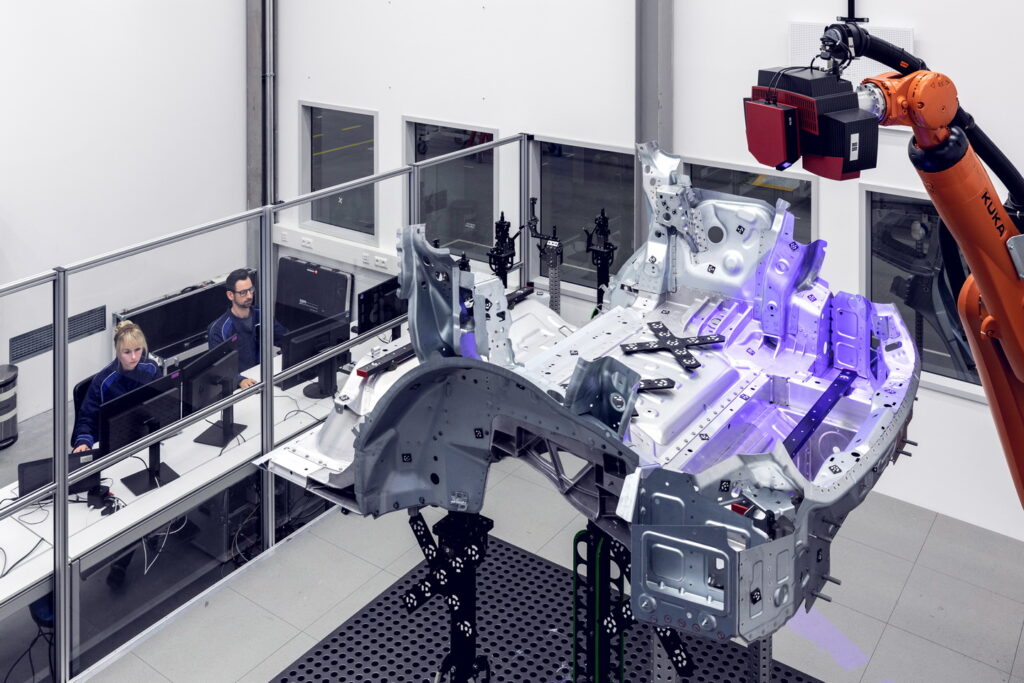

Odată asamblate, caroseriile sunt supuse unor verificări detaliate cu un sistem de măsurare laser, o tehnologie de măsurare automată care identifică rapid caracteristicile individuale ale suprafeţei. Această soluţie elimină necesitatea plasării manuale a punctelor de măsurare, aşa cum s-a făcut până acum. Noul proces optic reduce dramatic timpului necesar pentru efectuarea măsurătorilor.

Suprafeţele complete ale părţilor caroseriei sunt examinate suplimentar prin utilizarea unui scaner de înaltă rezoluţie ce este localizat într-o sală de măsurare digitală. Datele obţinute aici sunt comparate complet automat cu modelul CAD al piesei, oferind informaţia necesară mai rapid decât metodologiile convenţionale.

O aplicaţie de augmented reality accelerează în mod radical modalitatea în care şuruburile de asamblare a podelei sunt identificate şi comparate cu modelul CAD. Aplicaţia este o inovaţie importantă care verifică poziţia şi efectuarea lor precisă. Pe lângă reducerea complexităţii, realizează şi colaborarea mai eficientă între diferitele departamente de specialitate.

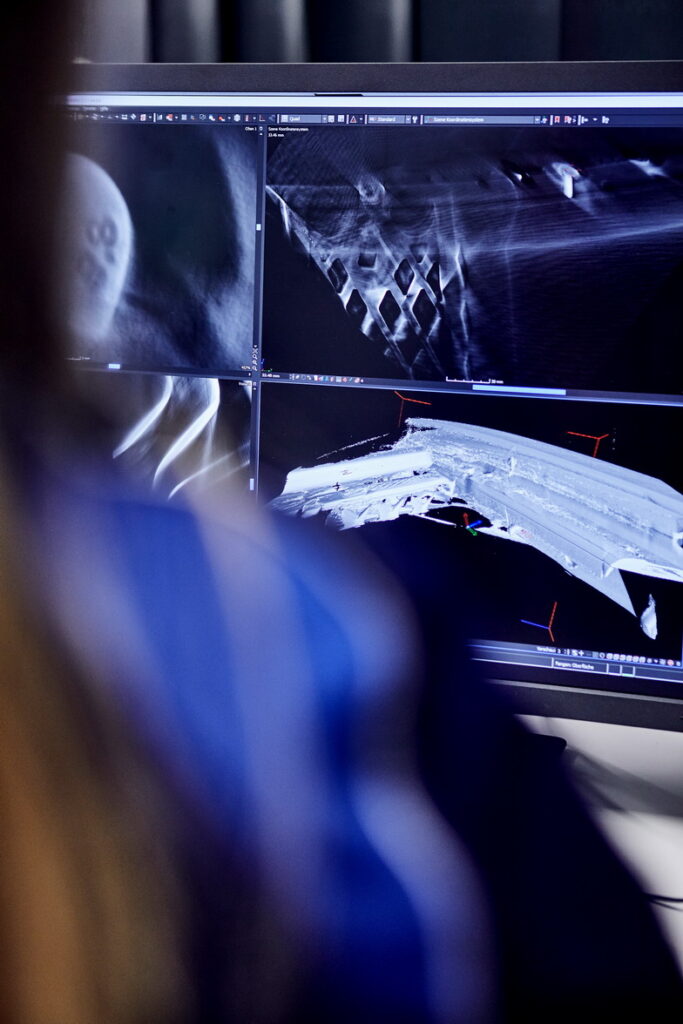

De asemenea, BMW Group utilizează tomografia computerizată pentru verificarea prototipurilor în fazele iniţiale ale dezvoltării. Într-un sistem de testare dedicat al uzinei pilot, patru roboţi strâns coordonaţi creează radiografii ale automobilului prin procese de scanare. Deplasându-se în exterior, ele se confruntă în perechi şi transmit raze X către opusele lor. Datele pe care le acumulează sunt utilizate pentru a calcula o imagine 3D multistratificată. Aceasta poate fi folosită pentru a analiza părţile interne ale întregului automobil.

Tomografia computerizată permite ca noile materiale şi tehnici de lipire să fie examinate în detaliu fără ca maşinile să fie demontate. Anterior, componentele trebuiau îndepărtate şi duse la analiză. Sistemul preia obiecte mici de până la 100 micrometri – aproximativ grosime firului de păr uman.

Digitalizarea deschide noi perspective pentru îmbunătăţirea sistemelor de producţie. Modelele virtuale ale lucrătorilor ajută specialiştii să definească mai devreme procesele de asamblare. Încă dinainte ca primele prototipuri să fie realizate, ei pot asigura faptul că posturile de lucru sunt ergonomice şi oferă acces uşor, de exemplu, nu doar în interiorul automobilului pentru fixarea punţilor spate sau integrarea prizelor de încărcare, ci şi la diferite componente care trebuie montate.

Când este vorba de componente flexibile precum furtunurile de frâne, specialiştii de la uzina-pilot utilizează software pentru simularea comportamentului acestora în automobil. Instrumentele digitale oferă, considerabil mai devreme şi mult mai rapid, informaţii despre dimensiunile şi comportamentul ulterior ale pieselor montate. Soluţia software înlocuieşte construcţia costisitoare şi complexă a ansamblurilor de teste utilizate până acum.

Senzorii radar şi lidar ce sprijină sistemele de asistare a condusului şi condusul autonom sunt verificaţi şi calibraţi pe un banc de testare nou şi inovator. Acesta asigură faptul că ele pot fi montate ulterior, în producţia de serie, pe automobile fără a exista dificultăţi.

Cu proporţiile şi dimensiunile unui Sports Activity Vehicle de lux, a cincea generaţie a trenului de rulare electric şi sisteme pentru condus foarte automatizat, BMW iNEXT întruchipează viitorul plăcerii condusului într-o manieră foarte cuprinzătoare. Ca sistem viitor de construcţie modulară al BMW Group, acesta combină cele mai noi inovaţii în domeniul designului, condusului autonom, conectivităţii, electrificării şi serviciilor (D+ACES) definite de strategia corporate NUMBER ONE > NEXT.

BMW eDrive asigură o autonomie de peste 600 de kilometri, conform ciclului de testare WLTP. Mai mult, automobilul este echipat cu cele mai noi dotări de conectivitate şi conceput pentru condus autonom Nivel 3.

Uzina-pilot a BMW Group este localizată în Centrul de Cercetare & Inovaţie din München, alte trei facilităţi asociate aflându-se la nord de oraş – în Hallbergmoos, Oberschleissheim şi Garching. Cu o suprafaţă totală de 100.000 m², este locul de muncă pentru 850 de angajaţi, care lucrează simultan la până la şase proiecte de automobil. Asemenea uzinelor de serie, uzina-pilot poate asambla atât prototipuri cu tren de rulare electric, cât şi cu motoare termice. Ca interfaţă între dezvoltare şi producţie, uzina permite ca atât produsul, cât şi procesele de asamblare în serie să fie rafinate la maturitate, gata pentru transfer la uzinele obişnuite unde sunt utilizate în producţia de serie.

Uzina-pilot cuprinde un atelier de caroserii, precum şi secţii de asamblare şi construcţii de prototipuri şi concept car, dar şi Centrul de Producţie Aditivă, un centru de excelenţă pentru imprimarea 3D.

GALERIE FOTO:

Cmentariile sunt închise