(video) Prima zi de iulie a început cu producția noilor BMW Seria 7 şi i7. Unde și cum le va face

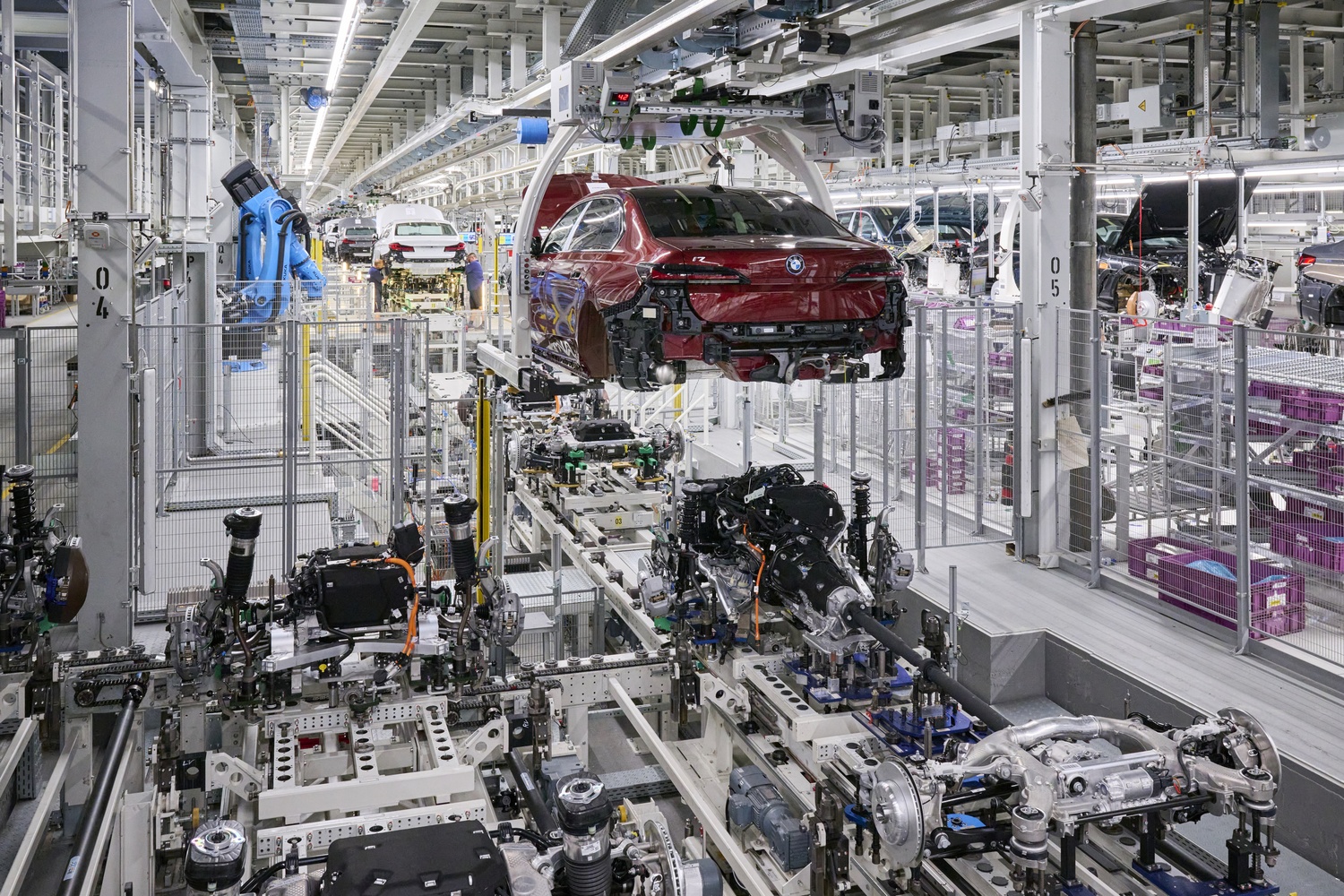

Primele automobile produse în serie ale noului BMW Seria 7 au ieşit astăzi de pe liniile de asamblare ale uzinei BMW Group din Dingolfing. De fapt, astăzi a fost un dublu debut, cu noul vârf de gamă BMW fabricat nu numai cu motoare termice foarte eficiente (în curând şi în format plug-in hybrid), ci şi ca model BMW i7 electric.

Peste 300 de milioane de euro au fost investite în uzina de automobile din Dingolfing

BMW Group a investit peste 300 de milioane de euro pentru a pregăti uzina de automobile din Dingolfing pentru producţia noului BMW Seria 7. Pe măsură ce urmărește în mod constant să implementeze viziunea BMW privind producţia viitorului, cea mai mare uzină europeană a companiei este din ce în ce mai mult transformată într-o BMW iFACTORY care practică abordare “Agilă. Verde. Digitală.”

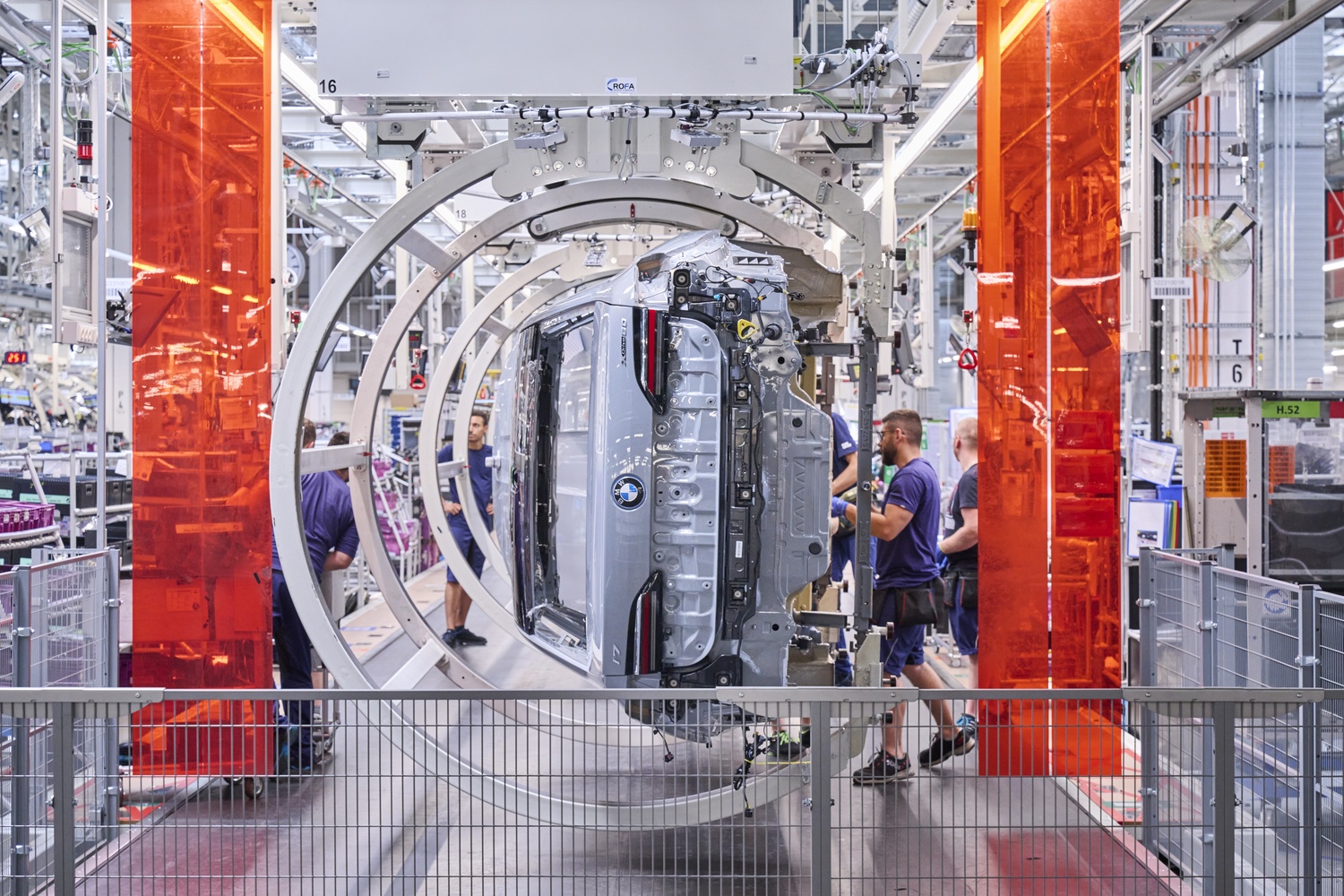

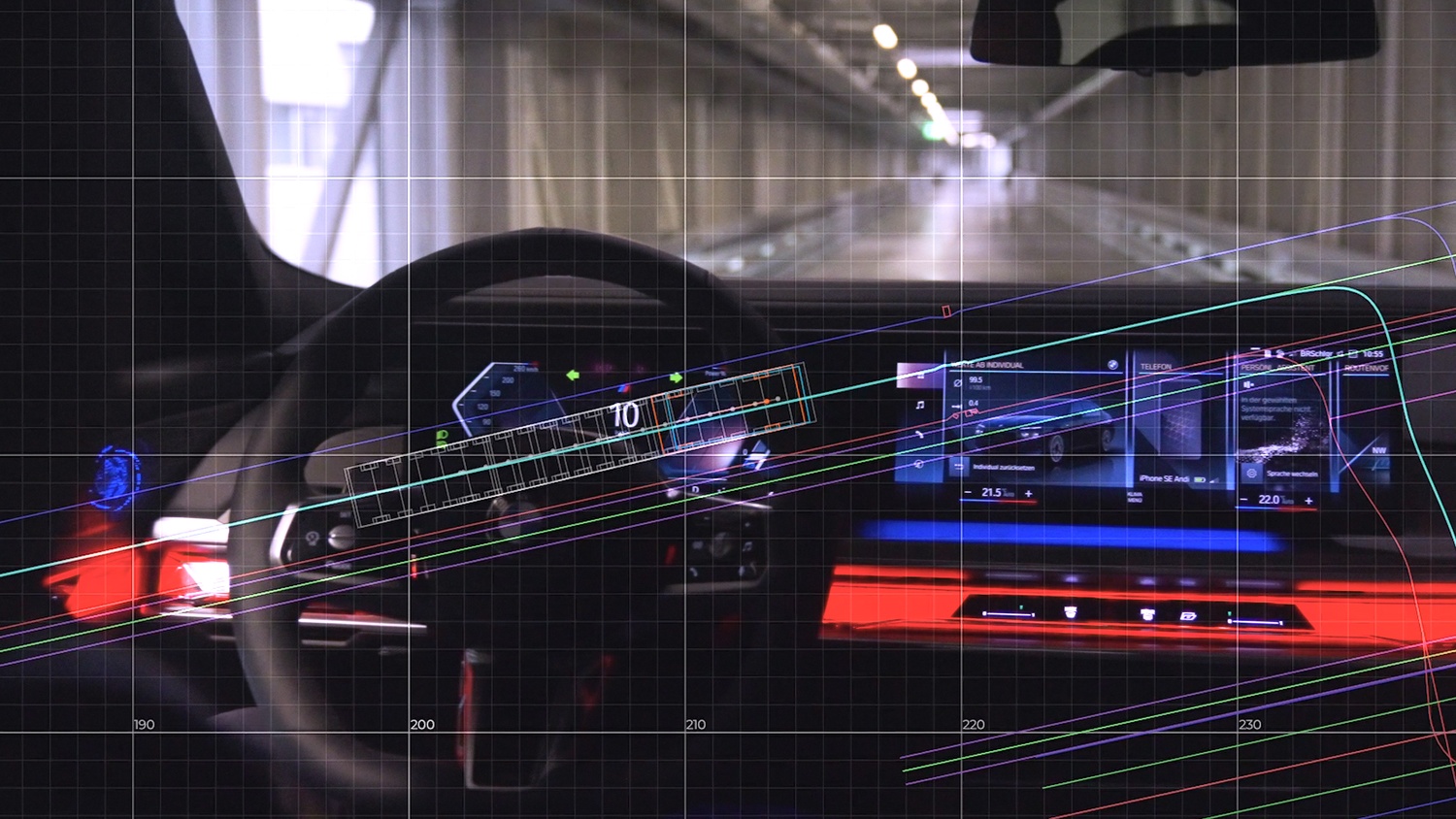

Apropo, pentru prima dată, producţia noului Seria 7 utilizează şi o inovaţie digitală cu potenţial major pentru asamblare şi logistica de ieşire în uzinele şi centrele de distribuţie ale BMW Group: condus autonom în fabrică (“automatisiertes Fahren im Werk”, AFW). Ca parte a strategiei de digitalizare, proiectul AFW va fi introdus ca proiect pilot la Dingolfing din iulie şi face ca un BMW Seria 7 nou produs să circule autonom pe un traseu de 170 de metri de la zona primei aprinderi şi de testare iniţială în asamblare până la zona de finisare din fabrică. Aceeaşi metodă va fi folosită pentru a transporta automobilele de la capătul liniei de finisare până la zona de expediere.

Proiectul AFW a fost dezvoltat de BMW Group şi două companii start-up Seoul Robotics şi Embotech, care furnizează software-ul şi tehnologia. Traseul prin zonele logistice ale uzinei este echipat cu senzori care folosesc software-ul Seoul Robotics pentru a genera date pentru localizarea automobilelor şi recunoaşterea mediului. Ulterior, software-ul de planificare a condusului, bazat extern, de la Embotech virează, frânează, accelerează şi parchează automobilele fără conducător, trimiţându-le comenzile relevante.

Project managerul Sascha Andree a explicat: „Condusul autonom în cadrul fabricii este fundamental diferit de condusul autonom pentru clienţi. Utilizează un sistem complet diferit. Deci, în loc să se bazeze pe senzorii automobilului, foloseşte o infrastructură din afara maşinii pentru a permite recunoaşterea mediului şi pentru a planifica mişcările automobilului”.

Se aşteaptă ca AFW să fie testat până în 2023 şi va fi lansat iniţial şi pe alte modele la uzina din Dingolfing.

BMW i7: cel mai recent reper pe drumul către mobilitatea electrică în segmentul de lux

Cu producţia în curs de desfăşurare, odată ce organizaţiile de vânzări au primit automobilele de prezentare şi demonstraţie de care au nevoie, noul BMW Seria 7 va fi disponibil pentru clienţii din întreaga lume în toamna acestui an, întâi în formă electrificată. Reprezentanța de la Chişinău ne-a comunicat că, de asemenea, speră să primească primele maşini în noiembrie, însă termenul s-ar putea muta în 2023.

BMW i7 marchează următorul pas în campania de mobilitate electrică a BMW Group pentru segmentul de lux, pe care Dingolfing a ajuns să-l simbolizeze. Exact acum un an în urmă, în aceeaşi locaţie, a început producţia noului iX, iar anul viitor va avea loc lansarea variantei electrice a noului BMW Seria 5.

Până la sfârşitul anului 2022, unul din patru BMW care părăsesc Dingolfing este deja de aşteptat să încorporeze un sistem de propulsie electric, crescând la circa 50% din producţia totală a uzinei până la jumătatea acestui deceniu, conform planurilor actuale.

Flexibilitate 100% pentru toate tipurile de sisteme de propulsie

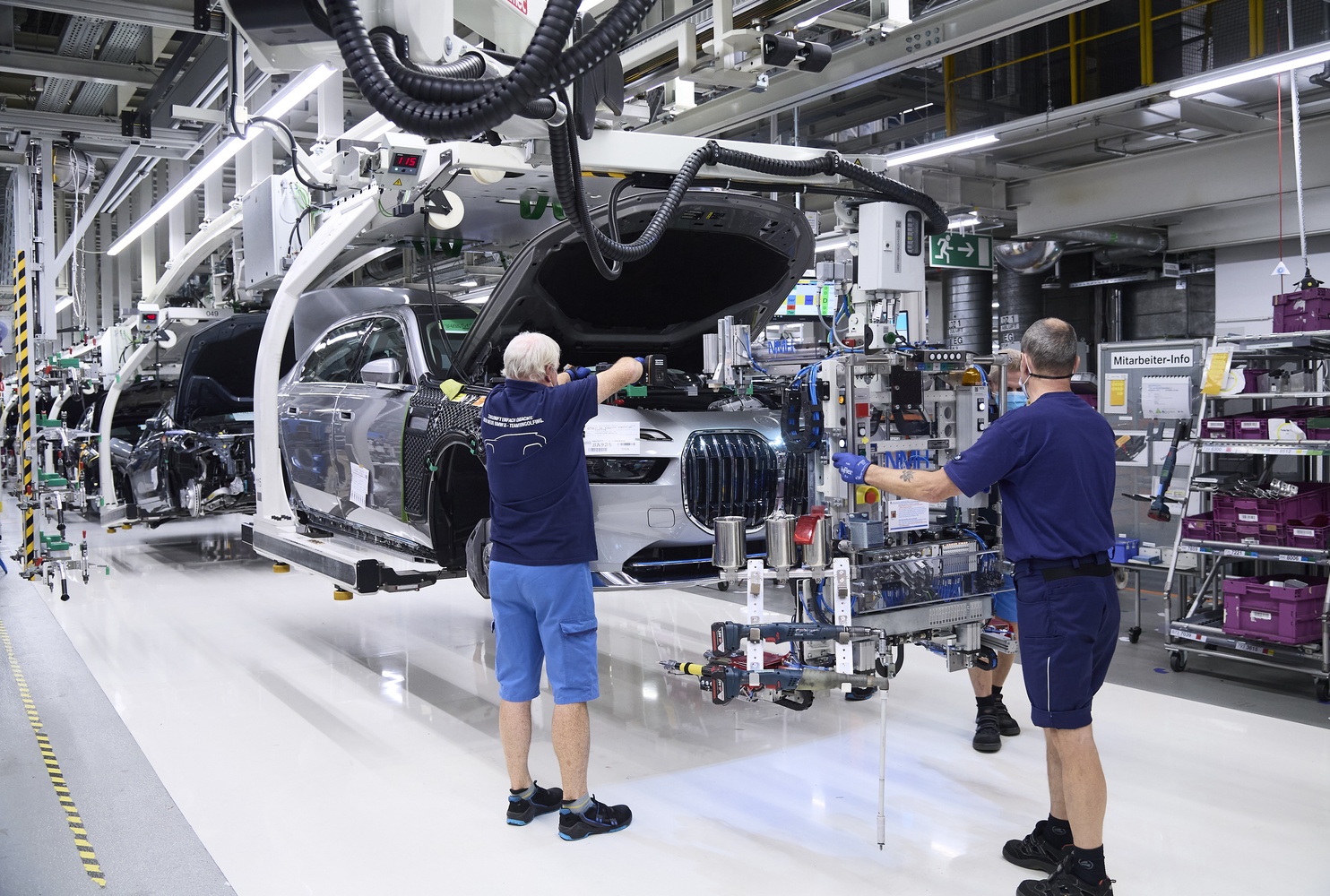

Noul BMW Seria 7 este asamblat pe aceeaşi linie ca şi BMW Seria 5, Seria 8 şi modelul electric BMW iX.

„Suntem 100% flexibili şi suntem capabili să comutăm între variantele de propulsie pentru BMW Seria 7. Acest lucru înseamnă că putem produce complet în conformitate cu cererea pentru diferitele propulsii şi putem folosi capacitatea uzinei noastre cât mai complet posibil.”

Christoph Schröder, directorul uzinei

BMW Seria 7 beneficiază de modulele de produs şi proces ale BMW iX

Noul BMW Seria 7 se bazează pe diverse module tehnologice ale BMW iX – nu doar pentru caracteristici individuale precum arhitectura de reţea de la bord, interfaţa cu utilizatorul şi sistemele de asistare a condusului, ci şi în ceea ce priveşte procesele de producţie şi validare în asamblare, pentru care BMW iX a fost un pionier.

Exemplele includ staţia de montare agregată reproiectată, ansamblul buclei de curăţare, platformele de testare pentru sistemele de asistare a condusului şi noul proces de finisare, care acum este şi mai eficient. În prezent, BMW iX este unul dintre cele mai de succes automobile de la Dingolfing.

Reutilizarea sistemelor, plus procesul special de vopsea în două tonuri

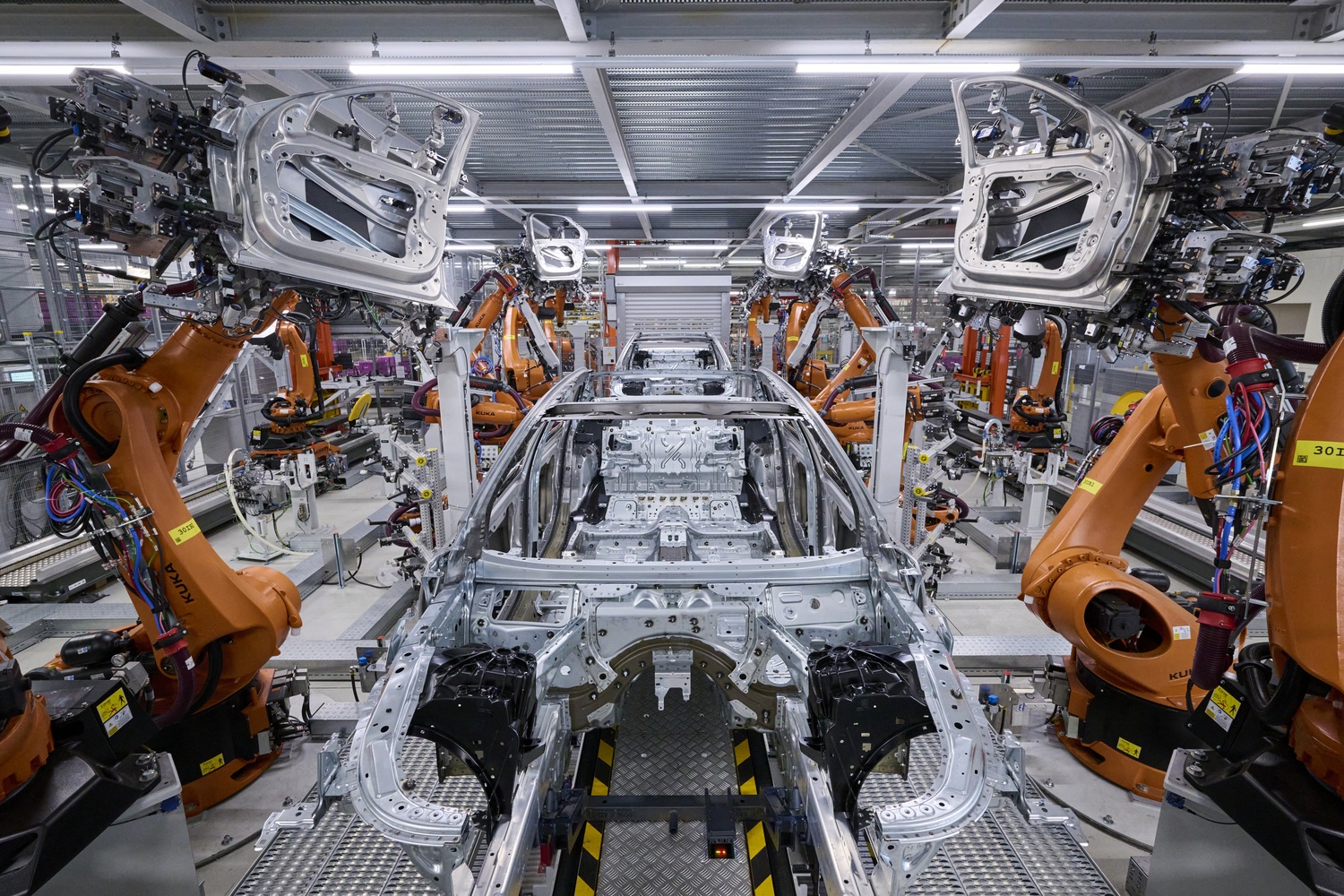

Convertit în timpul opririlor de producţie, atelierul de caroserii a reuşit să integreze noul BMW Seria 7 în structurile folosite anterior pentru fabricarea modelului predecesor. Prin adaptarea şi reutilizarea sistemelor în acest fel, BMW Group a economisit sute de milioane de euro şi multe resurse.

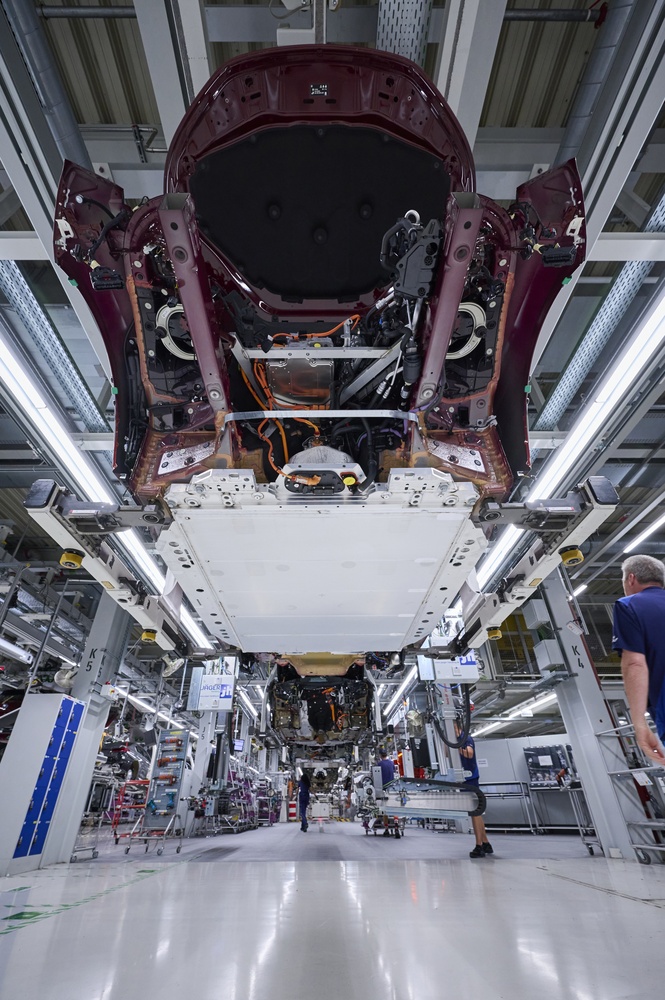

Ansamblurile de podea ale noului BMW Seria 7 au geometrii distincte şi variază parţial, în funcţie de tipul de propulsie, dar toate pot fi fabricate complet flexibil pe aceeaşi linie principală de producţie. În plus, automatizarea – în montarea uşilor, de exemplu – şi reducerea combinaţiilor de materiale şi a proceselor de lipire necesare au făcut procesele mai eficiente.

În vopsitorie a fost stabilit un proces special pentru vopseaua exclusivă în două tonuri a noului BMW Seria 7, îmbinând tehnicile din producţia de serie cu abilităţile de vopsire manuală ale specialiştilor din Dingolfing.

Producţia internă de componente ale sistemului de propulsie electric

Componentele sistemului de propulsie electric a lui BMW i7 – în special bateria de înaltă tensiune şi propulsia electrică compactă – sunt produse tot la Dingolfing. Asemenea celor de la BMW iX, BMW i4 şi BMW iX3, acestea sunt fabricate în apropiere, în Centrul de Competenţă pentru Producţia Sistemelor de Propulsie Electrice al BMW Group.

Recent, Centrul de Competenţă a lansat două noi linii de producţie, permiţând unităţii să producă suficiente sisteme de propulsie electrice pentru mai mult de 500.000 de automobile electrice pe an. A crescut şi forţa de muncă, de la circa 600 la începutul lui 2020, la peste 2.300 de angajaţi în prezent.

Abordarea „Agilă. Verde. Digitală.” a BMW iFACTORY este deja o realitate în halele de producţie ale uzinei din Dingolfing

- Agilă. Flexibilitatea şi lansarea pe scară largă a soluţiilor logistice inteligente.

Aspectul Agilă este realizat la uzina din Dingolfing în mare măsură prin amenajarea flexibilă a structurilor de producţie. Structurile oferă flexibilitatea de care este nevoie pentru a comuta între diferite modele şi tipuri de propulsii, flexibilitatea pentru a reacţiona rapid la cererea fluctuantă radical şi flexibilitatea comenzilor pentru a face faţă modificărilor de ultimă oră pe care clienţii le pot solicita în doar câteva zile înainte ca maşina lor să fie produsă.

Un alt exemplu al modului în care digitalizarea sprijină obiectivele de eficienţă ale uzinei din Dingolfing este lansarea pe scară largă a soluţiilor logistice inteligente. Dingolfing este pionierul companiei în acest sens, operează nu numai stivuitoare autonome, ci şi remorchere autonome, soluţii automate de logistică în aer liber şi roboţi de transport inteligenţi (STR) care transportă piese de-a lungul liniei.

Realizate de filiala BMW Group, Idealworks, se aşteaptă ca numărul de STR să se dubleze la peste 200 până la sfârşitul anului 2022, pe măsură ce producţia de serie a BMW Seria 7 creşte.

- Verde. Investiţie în producţie durabilă.

Aspectul Verde al BMW iFACTORY şi producţia sustenabilă în uzina din Dingolfing se realizează printr-o serie de măsuri. Acestea includ aprovizionarea 100% cu energie verde, reutilizarea a câteva sute de roboţi de producţie existenţi în atelierul de caroserii şi reducerea consumului de resurse în vopsitorie.

Aici, în prezent se fac investiţii de peste 50 de milioane de euro în noi linii catodice de scufundare şi un sistem de separare uscată, care vor economisi cantităţi semnificative de apă şi energie. În plus, căldura reziduală de la cuptoarele de uscare nu va mai fi folosită doar drept căldură de proces, ci şi pentru a genera energie electrică. Alte faţete ale producţiei durabile includ sisteme eficiente din punct de vedere energetic, planificarea ambalajelor, logistica traficului, reciclarea şi gestionarea apei.

Transportul la faţa locului, de exemplu, este efectuat cu un camion electric. De asemenea, Dingolfing are în prezent o cotă de reciclare de peste 90% şi o cotă şi mai mare de reutilizare, de peste 99%. În 2021, acest lucru a dus la scăderea totală a deşeurilor reziduale la doar 580 de grame per maşină produsă. Şi când vine vorba de apă, Dingolfing îşi acoperă în prezent 40% din nevoile sale utilizând propria sursă, contribuind astfel la conservarea rezervelor de apă potabilă din regiune.

- Digitală. Control automat al calităţii prin camere cu AI.

Soluţiile digitale inteligente sunt utilizate în toate domeniile de producţie la uzina BMW Group din Dingolfing, dar mai ales în asamblarea automobilelor – fie că este vorba de instruire virtuală, scanere inteligente, control automat al calităţii bazat pe inteligenţă artificială sau condus autonom cu automobile proaspăt fabricate.

Când vine vorba de AI, BMW Group şi-a dovedit acreditările de pionierat cu proiectul AIQX (Artificial Intelligence Quality Next), care utilizează senzori şi AI pentru a automatiza procesele de calitate. Sistemele de camere inteligente şi senzorii încorporaţi în liniile de producţie înregistrează date pentru evaluarea backend în timp real, folosind algoritmi şi AI. Răspunsul este trimis apoi direct angajaţilor de pe linie, prin intermediul dispozitivelor inteligente ale acestora. AIQX poate fi utilizat pentru a determina variante, a verifica caracterul complet şi a detecta orice anomalie care ar fi putut apărea în timpul montajului. În prezent operează în 40 de aplicaţii în producţia noului BMW Seria 7.

Lansarea celui mai recent automobil a crescut şi numărul de cazuri de utilizare a IPS-i. Acest proiect de digitalizare foloseşte o platformă IT pentru a aduna date dintr-o gamă largă de sisteme de localizare şi pentru a genera în timp real un geamăn digital al halei de asamblare. De la utilizarea scanerelor şi a şurubelniţelor inteligente până la verificarea bazată pe RFID a alocării pieselor automobilelor, platforma IPS-i oferă baza pentru localizarea şi interconectarea fiecărui articol – fiecare automobil, componentă şi instrument – implicat în procesul de producţie. Cu noul BMW Seria 7, doar urmărirea componentelor bazată pe RFID a fost extinsă la 45 de familii diferite de piese.

Dingolfing – casa BMW Seria 7 din 1977

Uzina din Dingolfing, aflată în Bavaria Inferioară, a fost casa vârfului de gamă BMW Seria 7 din 1977, iar acum produce a şaptea generaţie. Este uzina principală a BMW Group pentru modelele BMW mari şi are o experienţă vastă în lansări de producţie, precum şi decenii de experienţă în fabricarea de automobile premium pentru clasa de lux. Până în prezent, uzina din Dingolfing a produs un total de peste 11 milioane de automobile BMW, iar o nouă etapă de producţie este în programul acestui an: modelul BMW Seria 7 cu numărul două milioane.

Uzina BMW Group din Dingolfing – Datele principale

Uzina din Dingolfing este una dintre cele peste 30 de locaţii de producţie pe care BMW Group le are pe mapamond şi cea mai mare din Europa. În fiecare zi, aproximativ 1.600 de automobile BMW Seria 4, Seria 5, Seria 6, Seria 7 şi Seria 8 şi noul model electric BMW iX părăsesc linia de asamblare a uzinei auto 2.4. În 2021, uzina a produs aproximativ 245.000 de automobile.

În prezent, uzina are o forţă de muncă de aproximativ 17.000 de angajaţi. Prin cei 850 de stagiari în 15 domenii, Dingolfing este şi cel mai mare centru de pregătire din cadrul BMW Group.

Pe lângă automobile, componentele de automobile precum piese presate sau sisteme de propulsie şi de şasiu sunt şi ele produse la Dingolfing. În uzina de componente 02.20 se află Centrul de Competenţă pentru Producţia de Sisteme de Propulsie Electrice al BMW Group, care oferă uzinelor BMW Group din lumea întreagă motoare electrice şi baterii de înaltă tensiune pentru automobile plug-in hybrid sau electrice. Este în dezvoltare constantă şi în prezent are peste 2.300 de angajaţi.

În plus, Dingolfing face caroserii brute pentru toate modelele Rolls-Royce. Este şi locaţia aşa-numitului “Dynamics Centre”, un punct de tranzit şi spaţiu de stocare de mari dimensiuni şi piesa centrală a logisticii aftersales centrale a BMW Group, furnizând organizaţiei retail BMW şi MINI din lumea întreagă piese şi accesorii BMW şi MINI originale.

Reţeaua de producţie BMW Group

Timp de decenii, BMW Group s-a poziţionat ca un etalon în ceea ce priveşte tehnologia de producţie şi excelenţa operaţională în producţia de automobile. BMW iFACTORY. AGILĂ. VERDE. DIGITALĂ. reprezintă ţinta strategică a reţelei globale de producţie. Oferă răspunsuri la provocările transformării către mobilitatea electrică şi adoptă o abordare globală.

AGILĂ reprezintă eficienţă, precizie, flexibilitate maximă şi capacitate remarcabilă de integrare. VERDE include utilizarea tehnologiilor de ultimă generaţie pentru a stabili o producţie cu un consum minim de resurse. Obiectivul este ca până în 2030 să se reducă emisiile de CO2 per automobil produs cu 80% faţă de nivelul din 2019. DIGITALĂ se concentrează pe ştiinţa datelor, inteligenţa artificială, precum şi planificarea şi dezvoltarea virtuală. Producţia BMW Group aduce astfel o contribuţie decisivă la rentabilitatea companiei.

GALERIE FOTO:

Cmentariile sunt închise